Tecnología de procesamiento de fundición de arena

El proceso de fundición de arena es un método de fundición en el que la arena se utiliza como material de modelado principal para preparar moldes. La fundición de arena es el método de fundición más tradicional. Debido a las características de la fundición de arena (no limitado por la forma, tamaño, complejidad y tipos de aleación de piezas, ciclo de producción corto y bajo costo), ¡La fundición en arena sigue siendo el método de fundición más utilizado en la producción de fundición, especialmente para piezas fundidas de una sola pieza o de lotes pequeños!

Pasos básicos de fundición de arena

El proceso básico del proceso tradicional de fundición de Arena tiene los siguientes pasos: Preparación de arena, fabricación de moldes, fabricación de núcleos, modelado, vertido, caída de arena, procesamiento de molienda, inspección, etc.

En la etapa de mezcla de arena, la arena del molde y la arena del núcleo se preparan para el modelado. Generalmente, se usa un mezclador de arena para colocar el mapa antiguo y la cantidad apropiada de arcilla en él.

En la etapa de fabricación de moldes, los moldes y las cajas de núcleos se realizan de acuerdo con los dibujos de las piezas. Generalmente, una sola pieza puede estar hecha de moldes de madera, la producción en masa se puede utilizar para hacer moldes de plástico o moldes de metal (comúnmente conocidos como moldes de hierro o moldes de acero), Y las piezas fundidas a gran escala se pueden utilizar para hacer placas de patrón. Ahora los moldes son básicamente máquinas de grabado, por lo que el ciclo de producción se acorta considerablemente, y generalmente toma de 2 a 10 días hacer el molde.

Etapa de Modelado (fabricación de núcleos): incluyendo modelado (formando la cavidad de la fundición con arena de moldeo), fabricación de núcleos (formando la forma interna de la fundición), coincidencia de moldes (colocando el núcleo en la cavidad y cerrando los frascos superior e inferior). El modelado es un enlace clave en el casting.

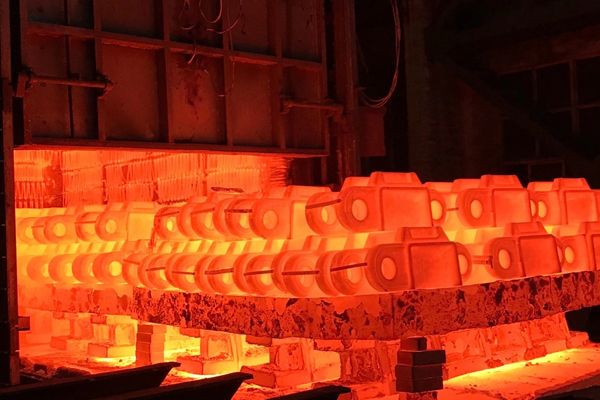

Etapa de fusión: De acuerdo con la composición metálica requerida, se asigna la composición química, Y se selecciona el horno de fusión apropiado para fundir el material de aleación para formar un líquido de metal líquido calificado (incluida la composición y la temperatura calificada). La fundición generalmente utiliza cúpula u horno eléctrico (debido a los requisitos de protección ambiental, las cúpulas ahora están básicamente prohibidas y Básicamente se utilizan hornos eléctricos).

Cómo desarrollar la fundición de arena

Etapa de vertido: Use un cucharón para verter el hierro fundido en el horno eléctrico en el molde terminado. Es necesario prestar atención a la velocidad de vertido de hierro fundido, de modo que el hierro fundido llene toda la cavidad. Además, verter hierro fundido es más peligroso, ¡así que preste atención a la seguridad!

Etapa de limpieza: Después de verter el metal fundido se solidifique y esperar a que, tome un martillo para quitar la puerta y sacudir la arena de la fundición, y luego use una máquina de chorro de arena para hacer chorro de arena, ¡para que la superficie de la pieza se vea muy limpia! Los espacios en blanco de fundición que no se requieren estrictamente se pueden enviar básicamente después de la inspección.

Procesamiento de fundición. Para algunas piezas fundidas con requisitos especiales o algunas piezas fundidas que no pueden cumplir con los requisitos, es posible que se requiera un procesamiento simple. Generalmente, se utiliza una muela o una amoladora para procesar y pulir para eliminar las rebabas y hacer que las piezas fundidas sean más suaves.

Inspección de fundición. La inspección de fundición generalmente está en proceso de limpieza o procesamiento, y generalmente se descubren los no calificados. Sin embargo, algunas piezas fundidas tienen requisitos individuales y deben inspeccionarse nuevamente. Por ejemplo, algunas piezas fundidas requieren que se inserte un eje de 5 cm en el orificio central, por lo que debe tomar un eje de 5 cm y probarlo.

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi