Ventajas De Las Forjas de aleación de acero

Propiedades mecánicas mejoradas: los elementos de aleación mejoran la resistencia, dureza, tenacidad y resistencia al desgaste del acero.

Resistencia a la fatiga: Las forjadas de aleación de acero proporcionan una excelente resistencia a la fatiga, que es fundamental para los componentes sometidos a carga cíclica.

Ductilidad y dureza: estos materiales mantienen la ductilidad y la tenacidad, reduciendo el riesgo de fragilidad.

Resistencia al desgaste: Muchos aceros de aleación están diseñados para resistencia al desgaste, especialmente en entornos abrasivos.

Resistencia al calor: Los aceros aleados pueden diseñarse para soportar altas temperaturas sin perder fuerza, lo que los hace ideales para aplicaciones de alto calor.

Aplicaciones de Forjas de aleación de acero

1. Industria Automotriz

Cigüeñales: Los aceros aleados, especialmente los que contienen cromo y níquel, se utilizan para forjar cigüeñales. Estos componentes requieren alta resistencia y resistencia a las tensiones cíclicas y la fatiga.

Piezas de transmisión: Los engranajes, ejes y componentes de embrague hechos de acero de aleación están diseñados para una alta capacidad de carga, resistencia al desgaste y durabilidad en sistemas de transmisión de automóviles.

Componentes de suspensión: Las piezas forjadas de acero aleado se utilizan en brazos de control, nudillos de dirección y ejes de eje debido a su alta resistencia al impacto y resistencia.

Varillas de conexión: Estos componentes están forjados con acero de aleación para proporcionar la resistencia necesaria para manejar las fuerzas de combustión del motor.

Beneficios en Automoción:

Alto rendimiento: Las forjadas de acero aleado permiten componentes de alta resistencia, ligeros y duraderos en aplicaciones automotrices exigentes.

Resistencia a la fatiga: La resistencia a la fatiga del acero aleado lo hace ideal para piezas sometidas a tensiones repetitivas.

2. industria del petróleo y del gas

Collares y herramientas de perforación: Los collares de perforación, las brocas y otras herramientas de alta resistencia utilizadas en las operaciones de perforación a menudo se forjan con aceros de aleación para proporcionar una alta resistencia y resistencia al desgaste y al impacto en abrasivos. entornos de alta presión.

Componentes de la válvula: los cuerpos de válvula, los asientos y los accesorios utilizados en las tuberías de petróleo y gas se forjan con aceros de aleación, que proporcionan resistencia a la presión, la corrosión y la fatiga.

Bridas y conectores: Las bridas y conectores utilizados en sistemas de tuberías deben soportar alta presión y temperatura, lo que hace que las forjas de acero aleado sean ideales debido a su dureza y resistencia.

Beneficios en petróleo y gas:

Desgaste y resistencia a la corrosión: Las piezas forjadas de acero aleado son resistentes a la corrosión y a la abrasión, cruciales para aplicaciones de petróleo y gas.

Alta resistencia: Los aceros aleados proporcionan la resistencia necesaria para soportar entornos de alta presión y condiciones operativas adversas.

3. Generación de energía

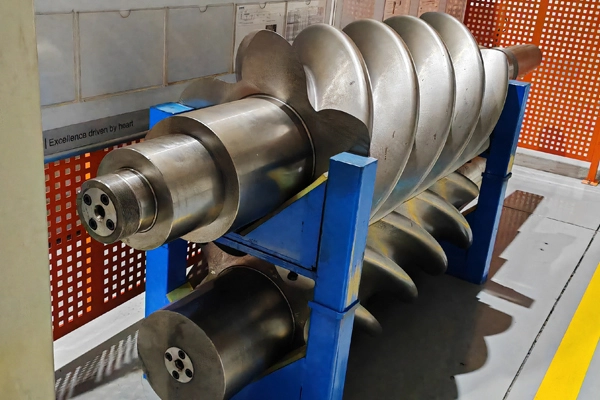

Piezas de turbina: Las palas, discos y ejes de las turbinas en las centrales eléctricas se forjan con aceros aleados para proporcionar una alta resistencia mecánica y resistencia a la fatiga en las condiciones extremas presentes en las turbinas de vapor y gas.

Ejes e impulsores de la bomba: Las piezas forjadas de acero aleado de alta resistencia se utilizan para ejes de bomba, impulsores y otros componentes críticos que manejan altas presiones y fluidos corrosivos.

Componentes de válvulas: los cuerpos de válvulas y los actuadores en las plantas de generación de energía a menudo están hechos de acero aleado debido a su resistencia tanto a las altas temperaturas como a la corrosión.

Beneficios en la generación de energía:

Estabilidad térmica: Las Forjas de acero aleado pueden manejar altas tensiones térmicas sin perder propiedades mecánicas.

Larga vida útil: estos componentes duran más tiempo, lo que reduce la necesidad de mantenimiento y mejora la eficiencia operativa.

4. minería y construcción

Equipo de minería: Los componentes como varillas de perforación, palas, dientes de cubo y componentes de la trituradora a menudo están hechos de aceros de aleación debido a su durabilidad y capacidad para soportar un desgaste extremo y un alto impacto.

Piezas de equipo pesado: Los ejes, ejes de engranajes, rodamientos y cilindros hidráulicos en equipos de construcción de servicio pesado se forjan con aceros de aleación para manejar las cargas pesadas y el funcionamiento continuo en mIning y maquinaria de construcción.

Rastreadores: El acero de aleación se utiliza para orugas en maquinaria de construcción para proporcionar una alta resistencia al desgaste y al impacto.

Beneficios en Minería y Construcción:

Durabilidad: Las forjadas de aleación de acero están diseñadas para soportar entornos hostiles y continuar funcionando bajo estrés.

Resistencia al desgaste: Estos componentes resisten la abrasión, lo que reduce la necesidad de reemplazos frecuentes en equipos de minería.

5. industria marina

Ejes de hélice: Las forjadas de acero aleado se utilizan para ejes de hélice en barcos, proporcionando la fuerza necesaria para resistir las fuerzas de rotación y el impacto que se encuentran en entornos marinos.

Turbina y partes del motor: Los componentes de la turbina y las partes del motor en los sistemas de propulsión marina se forjan con aceros aleados por su resistencia, resistencia al calor y resistencia a la fatiga.

Componentes del casco: los componentes como quillas, timones y escotillas a menudo se forjan con aceros aleados para mayor resistencia y durabilidad en entornos de agua salada.

Beneficios en Marine:

Resistencia a la corrosión: Las Forjas de acero aleado son resistentes a la corrosión, que es crucial para aplicaciones marinas.

Fuerza y dureza: estos componentes deben soportar las duras condiciones marinas, incluido el Alto estrés y la fatiga.

Elementos de aleación comunes en forjados de aleación de acero

1. cromo (Cr): Mejora la dureza, la resistencia a la corrosión y la resistencia al desgaste.

2. níquel (Ni): Mejora la tenacidad, la fuerza y la resistencia al impacto.

3. molibdeno (Mo): aumenta la fuerza, la dureza y la resistencia a altas temperaturas.

4. vanadio (V): Mejora la fuerza y la resistencia al desgaste y la fatiga.

5. manganeso (Mn): Aumenta la fuerza y la dureza, mejora la ductilidad.

6. silicio (Si): aumenta la fuerza y ayuda con la resistencia al calor.

Conclusión

Las forjadas de acero aleado son fundamentales en industrias donde el rendimiento, la durabilidad y la resistencia son primordiales. Al combinar varios elementos de aleación, los fabricantes pueden adaptar las propiedades del acero para satisfacer las necesidades específicas de cada aplicación. Ya sea en automoción, aeroespacial, petróleo y gas, generación de energía o minería, las forjadas de acero de aleación proporcionan propiedades mecánicas superiores, incluyendo resistencia a la fatiga mejorada, tenacidad y resistencia al desgaste, garantizar la fiabilidad y la longevidad de los componentes incluso en los entornos más duros.

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi