Proceso de forja caliente

1. Calentar el metal: El metal (típicamente acero, aluminio o titanio) se calienta en un horno a una temperatura que suele estar entre 70 y 85% de su punto de fusión. Para el acero, esto puede ser alrededor de 900 ° C a 1200 ° C (1650 ° F a 2200 ° F), dependiendo de la aleación.

2. dar forma al metal: una vez calentado, el metal se coloca en un troquel de forja o entre dos troqueles en un martillo, prensa o prensa de tornillo. La matriz aplica presión para dar forma al metal en la forma deseada, como engranajes, ejes o discos.

3. Enfriamiento: Una vez que se ha dado forma al metal, se deja enfriar al aire libre o en un ambiente de enfriamiento controlado (e.g., enfriamiento de aceite o refrigeración por agua, dependiendo del material y las propiedades deseadas).

Ventajas de la forja caliente

Propiedades mecánicas mejoradas: la forja en caliente refina la estructura del grano del material, lo que mejora la resistencia, la tenacidad y la resistencia a la fatiga en comparación con los materiales moldeados o trabajados en frío.

Aumento De La ductilidad: Calentar el material reduce su dureza, lo que permite que se forme más fácilmente, lo que reduce el riesgo de agrietamiento o fractura durante la conformación.

Alta eficiencia de producción: la forja en caliente permite la producción en masa de componentes complejos de alta calidad, lo que lo hace eficiente para la fabricación a gran escala.

Conservación de materiales: Los procesos de forja en caliente pueden reducir el desperdicio de materiales, ya que a menudo requieren menos material que los procesos de fundición.

Aplicaciones de forja caliente

1. Industria Automotriz

Componentes del motor: Los componentes forjados en caliente, como cigüeñales, bielas y árboles de levas, son fundamentales para los motores de automóviles. El proceso de forjado en caliente proporciona a estos componentes la alta resistencia requerida para manejar el estrés y la fatiga encontrados en las operaciones del motor.

Partes de transmisión: Los engranajes, ejes y engranajes utilizados en los sistemas de transmisión de automóviles a menudo se fabrican mediante forja en caliente debido a la necesidad de una alta resistencia y resistencia al desgaste.

Componentes de suspensión: las piezas como los brazos de control, los nudillos de dirección y los bujes de las ruedas están forjados en caliente para garantizar que sean lo suficientemente fuertes como para soportar las fuerzas dinámicas en los sistemas de suspensión.

Ejes: Los ejes de eje forjados se utilizan comúnmente en aplicaciones automotrices y de camiones pesados, donde la resistencia, la tenacidad y la resistencia a la fatiga son fundamentales para capacidades de alta carga.

Beneficios en Automoción:

Relación de alta resistencia al peso: los componentes son livianos pero aún lo suficientemente fuertes para aplicaciones automotrices exigentes.

Durabilidad: las piezas forjadas pueden soportar los entornos de alto estrés comunes en los vehículos.

2. industria del petróleo y del gas

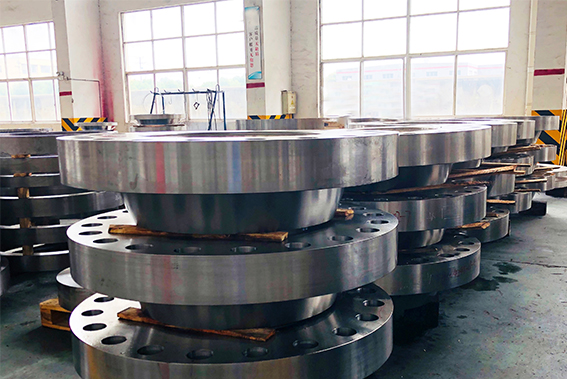

Válvulas y accesorios: las válvulas, bridas y accesorios utilizados en la industria del petróleo y el gas a menudo se forjan en caliente para garantizar que puedan soportar los entornos de alta presión de las tuberías y las operaciones de perforación.

Brocas y herramientas: los componentes utilizados en equipos de perforación, como brocas, herramientas de revestimiento y equipos submarinos, a menudo requieren forja en caliente para mayor resistencia, durabilidad y resistencia a la abrasión.

Componentes de la bomba: Los ejes de la bomba, los impulsores y los componentes de la carcasa que se utilizan en los sistemas de bombeo de petróleo y gas a menudo se forjan en caliente para manejar operaciones de alta presión y resistir la erosión.

Beneficios en petróleo y gas:

Componentes de alta resistencia: los componentes críticos deben soportar presiones extremas, temperaturas y ambientes corrosivos.

Resistencia a la fatiga: las piezas forjadas son menos propensas a la fatiga, lo que garantiza la seguridad en entornos hostiles.

3. maquinaria pesada y equipo de construcción

Componentes hidráulicos: Los componentes como cilindros hidráulicos, pistones y bielas están forjados en caliente para su uso en equipos de construcción y minería debido a su resistencia y capacidad para operar con altas cargas.

Partes de la excavadora: Las piezas como orugas, cojinetes, engranajes y cigüeñales a menudo se forjan en caliente para soportar el estrés extremo y el desgaste intenso que se encuentran durante la excavación, el levantamiento y otras tareas de servicio pesado.

Acoplamientos forjados: Los acoplamientos utilizados para conectar componentes de transmisión de energía en maquinaria están forjados para mayor resistencia y longevidad.

</P>

Beneficios en Construcción y Maquinaria Pesada:

Resistencia al desgaste y al desgarro: los componentes forjados proporcionan una excelente durabilidad en entornos de alto estrés.

Capacidad de carga: Las piezas forjadas en caliente pueden manejar cargas pesadas y mantener el rendimiento en condiciones adversas.

4. Fabricación de equipos industriales

Ruedas de engranaje: los engranajes industriales, especialmente los engranajes planetarios, los engranajes rectos y los engranajes helicoidales, a menudo se forjan en caliente para garantizar que puedan manejar cargas pesadas y altas velocidades de rotación.

Ejes: Los componentes como los ejes de transmisión, las varillas de pistón y los husillos en la maquinaria de fabricación suelen forjarse en caliente para garantizar que proporcionen una resistencia y rigidez óptimas para aplicaciones industriales pesadas.

Conexiones de brida: las bridas forjadas en caliente se utilizan comúnmente en sistemas de tuberías para industrias como productos químicos, productos farmacéuticos y fabricación.

Beneficios en la fabricación industrial:

Dureza y resistencia: Los componentes forjados proporcionan una tenacidad y resistencia superiores al desgaste en operaciones continuas.

Precisión y fiabilidad: El proceso garantiza que los componentes sean muy precisos, lo que es fundamental para operaciones fluidas en la maquinaria.

Materiales utilizados en la forja caliente

Acero: El acero de carbono, el acero de aleación y el acero inoxidable son comúnmente forjados en caliente por su durabilidad, tenacidad y resistencia a la corrosión.

Aluminio: Si bien no es tan común como el acero, las aleaciones de aluminio también se forjan en caliente, particularmente en las industrias aeroespacial y automotriz, para componentes livianos pero fuertes.

Titanio: Las aleaciones de titanio se forjan por su alta relación resistencia-peso y resistencia a la corrosión, lo que las hace ideales para aplicaciones aeroespaciales y militares.

Cobre y latón: se utiliza para componentes eléctricos, accesorios de plomería y otras aplicaciones donde se necesita resistencia a la corrosión y conductividad eléctrica.

Conclusión

La forja en caliente es un proceso de fabricación crítico que ofrece propiedades mecánicas excepcionales, que incluyen alta resistencia, resistencia a la fatiga y tenacidad, lo que lo hace ideal para aplicaciones donde el rendimiento bajo alta tensión y condiciones exigentes es esencial. Desde la industria automotriz y aeroespacial hasta el petróleo y el gas y las aplicaciones militares, los componentes forjados en caliente desempeñan un papel crucial para garantizar la durabilidad y confiabilidad de la maquinaria, los vehículos y los equipos industriales. La versatilidad, la eficiencia y la alta calidad de la forja en caliente lo convierten en un proceso indispensable para producir componentes que pueden soportar los entornos operativos más difíciles.

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi