Aplicaciones de rectificado CNC para piezas fundidas y Forjas

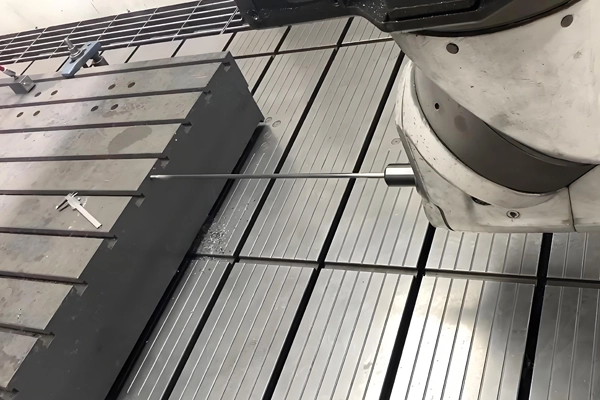

1. Rectificado de superficie:

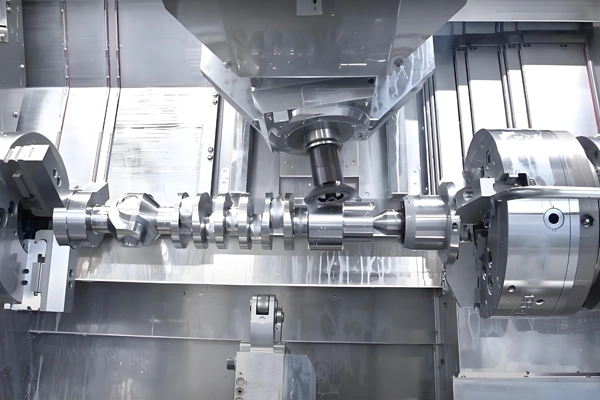

2. rectificado cilíndrico:

3. Rectificado sin centro:

4. Perfil de molienda:

5. Rectificado interno:

6. Desburrar y pulir:

7. Correcciones dimensionales:

Máquinas utilizadas para la molienda CNC

1. CNC molinillos de superficie:

2. amoladoras cilíndricas CNC:

3. Amoladoras sin centro:

4. herramienta CNC y cortador amainadores:

5. Amortiguadores de doble disco:

6. molinillos de precisión Jig:

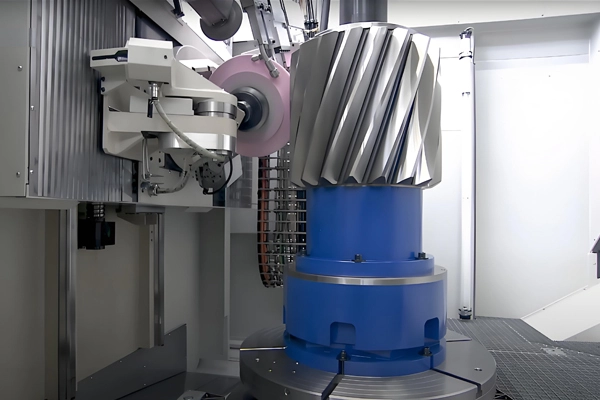

7. Amortiguadores de engranajes GLEASON Y KAPP NILES:

Medidas de inspección dimensional

1. Máquinas de medición coordinadas (CMM):

2. probadores de rugosidad superficial:

3. Comprobadores de redondez y cilíndrica:

4. herramientas de medición óptica y láser:

5. Micrómetros y Medidores de Dial:

6. probadores de dureza:

7. máquina de medición de engranajes GLEASON:

La máquina de medición de engranajes Gleason es un instrumento de precisión que se utiliza para medir e inspeccionar engranajes, particularmente para evaluar su calidad, precisión y conformidad dimensional. Se usa comúnmente en industrias de fabricación de engranajes donde se requieren estándares de alta calidad.

1. Medición del perfil: mide el perfil dental de los engranajes para garantizar que la forma de los dientes del engranaje coincida con el diseño previsto. Esto incluye los perfiles de raíz, flanco y punta.

2. Medición del paso: La máquina mide el paso del engranaje, que es la distancia entre los puntos correspondientes en los dientes adyacentes, lo que garantiza que los dientes del engranaje estén espaciados uniformemente.

3. Espaciado y escurrimiento de los dientes: comprueba las variaciones en el espaciado de los dientes y en el escurrimiento de los dientes, lo que puede aplicarCT el rendimiento del engranaje y la suavidad de la operación.

4. Precisión del engranaje: La máquina evalúa la precisión general del engranaje, incluidas las desviaciones de la forma y el tamaño ideal o nominal. Puede detectar errores como reacción violenta, subcotización o desalineación.

5. Medición del diámetro de paso: La máquina Gleason mide el diámetro de paso del engranaje, que es un parámetro clave para garantizar que el engranaje se mallas correctamente con su engranaje de acoplamiento.

6. medición del ángulo de la hélice: Para los engranajes helicoidales, la máquina también puede medir el ángulo de la hélice para asegurarse de que se ajusta a las especificaciones deseadas.

7. Medición del espesor del diente: garantiza que el grosor de cada diente esté dentro de tolerancias aceptables, lo cual es crucial para la capacidad de carga del engranaje.

8. Pruebas de capacidad y eficiencia de carga: Algunas máquinas Gleason avanzadas también evalúan la capacidad de carga operativa y la eficiencia del engranaje simulando condiciones similares a los entornos de trabajo reales.

9. Inspección de Acabado Superficial: La máquina comprueba la rugosidad de la superficie de los dientes del engranaje, que es importante para reducir la fricción, el desgaste y garantizar un funcionamiento más suave.

10. Recopilación de datos y presentación de informes: las máquinas modernas de Gleason están equipadas con software que recopila datos de medición, analiza los resultados y genera informes para facilitar el control de calidad y la documentación.

Informes de inspección

1. Informes de Acabado de Superficie:

Documentos valores de rugosidad, confirmando la suavidad y los niveles de pulido.

2. Informes de redondez y cilíndrica:

Certifica la precisión de los componentes cilíndricos.

3. Informes de dimensión y tolerancia geométrica (GD T &):

Asegura que las características cumplan con las tolerancias de diseño y los requisitos posicionales.

4. Informes materiales de la inspección:

No verifica micro-grietas ni alteraciones en las propiedades del material forjado/fundido después de la molienda.

5. Informes de inspección dimensional:

Detalla las mediciones críticas, las desviaciones y la conformidad con las especificaciones.

6. Informes de fabricación de engranajes:

1. Informes de diseño y especificación

· Informe de diseño de engranajes: Incluye las especificaciones detalladas del engranaje, como el tipo de engranaje (espolón, helicoidal, bisel, etc.), especificaciones de materiales, dimensiones, perfil de diente, ángulo de presión, paso y otras características geométricas.

· Dibujo de fabricación: dibujos técnicos detallados que especifican las dimensiones y tolerancias exactas del engranaje. Esto también puede incluir anotaciones sobre tratamiento térmico, acabado superficial y otras instrucciones de fabricación.

2. Informe de certificación material

· Certificado de prueba material (MTC): un informe que certifica la calidad de las materias primas utilizadas en la fabricación de engranajes. Esto incluye información sobre el grado del material, la composición, las propiedades mecánicas (resistencia a la tracción, dureza, etc.) y las especificaciones de tratamiento térmico.

· Informe de dureza: un informe de prueba específico que muestra el nivel de dureza del material utilizado para garantizar que cumpla con las especificaciones requeridas.

3. Informes del proceso de fabricación

· Informe del proceso de mecanizado: detalla los pasos de mecanizado específicos involucrados en la producción de los engranajes, incluidos los métodos de corte (afilado, modelado, rectificado, etc.), selección de herramientas, configuración de la máquina y parámetros de corte.

· Informe de tratamiento térmico: un informe que detalla los procesos de tratamiento térmico utilizados para los engranajes (por ejemplo, carburación, enfriamiento, templado) para lograr la dureza, resistencia y resistencia al desgaste requeridas.

· Informe de acabado de superficie: describe el acabado de la superficie de los engranajes, como la rugosidad (Ra), y garantiza que las superficies de los engranajes cumplan con los estándares requeridos para evitar una fricción o desgaste excesivo.

4. Informes de inspección y medición

· Informe de medición de geometría del engranaje: un informe detallado de las medidas tomadas del engranaje, incluido el perfil del diente, el grosor del diente, el paso y el diámetro. Este informe garantiza que el engranaje se ajuste a las especificaciones de diseño.

· Informe de medición de tono y perfil de diente: mediciones específicas relacionadas con la geometría del diente, incluidos los perfiles de raíz, flanco y punta, así como el paso del engranaje.

· Informe de diámetro de paso y de salida: Proporciona medidas del diámetro de paso del engranaje y verifica cualquier raleo o Bamboleo que pueda causar una desalineación durante la operación.

· Informe de espaciado de los dientes: Este informe verifica la uniformidad del espaciado de los dientes alrededor del engranaje, asegurando que no haya defectos como errores de espaciado o espacios.

· Informe de medición de la reacción violenta: un informe que mide la reacción del engranaje, que es el espacio libre entre los dientes en los engranajes de malla, lo que garantiza que se encuentre dentro del rango aceptable.

· Informe de medición de ángulo y plomo de hélice: para engranajes helicoidales, Este informe verifica el ángulo de la hélice yPlomo, asegurando la alineación adecuada y la malla de engranajes.

5. Informes de control de calidad

· Informe de inspección dimensional: un informe dimensional completo que detalla las medidas del equipo con respecto a su diseño CAD. Este informe enumerará cualquier desviación de las dimensiones previstas y si están dentro de tolerancias aceptables.

· Informe de inspección visual: un informe que destaca los resultados de una inspección visual, notando cualquier defecto de la superficie, grietas, astillas u otras imperfecciones visibles.

· Informe de defectos: Este informe registra los defectos encontrados durante la fase de inspección, categorizándolos de acuerdo con su gravedad (por ejemplo, cosmética, funcional) y determinando la necesidad de reelaboración o rechazo.

6. Informes de prueba

· Informe de prueba de carga y estrés: si corresponde, los engranajes pueden someterse a pruebas de carga para simular sus condiciones operativas. Este informe detalla los resultados de las pruebas, incluidos los niveles de estrés y cualquier problema de rendimiento, como deformación o falla.

· Informe de prueba de fatiga y durabilidad: para engranajes utilizados en aplicaciones críticas o de alta carga, se puede crear un informe de prueba para simular el uso a largo plazo y medir la resistencia del equipo a la fatiga o al desgaste.

7. Informe de garantía de calidad final (QA)

· Informe de inspección final: un informe completo que consolida todas las inspecciones, mediciones y pruebas realizadas en el equipo, confirmando que cumple con todos los requisitos y estándares de calidad especificados.

· Certificación DE CUMPLIMIENTO: un informe o documento que certifica que el equipo se ajusta a todos los estándares relevantes, como ISO, AGMA u otros estándares específicos de la industria.

8. Informe de embalaje y envío

· Informe de embalaje: detalla cómo se empaquetan y protegen los engranajes para el envío, incluidos los materiales utilizados y el método de embalaje para evitar daños durante el transporte.

· Documentación de envío: incluye los detalles de envío, como el destino, el número de pedido, la fecha de envío y la cantidad de envío, junto con cualquier documentación de aduanas o exportación pertinente, si corresponde.

9. Informes de trazabilidad y auditoría

· Informe de trazabilidad por lotes: Este informe rastrea el lote de fabricación, los lotes de materiales y los procesos de fabricación utilizados para cada equipo o equipo específico, lo que garantiza la trazabilidad para fines de garantía de calidad y recuperación.

· Informe de auditoría: un informe que detalla las auditorías internas o externas realizadas sobre el proceso de fabricación, las medidas de control de calidad y el cumplimiento de los estándares de la industria.

10. Informe de acción correctiva y de no conformidad (CAR)

· Informe de no conformidad (NCR): Si alguna parte del equipo no cumple con las especificaciones o tolerancias, se genera un informe de no conformidad, que describe la naturaleza del problema.

· Informe de acción correctiva (CAR): En casos de no conformidad, se crea un CAR para describir las acciones correctivas tomadas, que pueden incluir reelaboración, rediseño o ajustes en el proceso de fabricación.

Medidas de control de calidad

1. Inspección de pre-molienda:

2. herramienta y mantenimiento de la rueda:

3. Seguimiento en proceso:

Seguimiento continuo de los parámetros de molienda, incluida la velocidad, la velocidad de alimentación y la temperatura, para evitar molidos o quemaduras.

4. inspección posterior a la molienda:

5. Pruebas no destructivas (NDT):

6. adherencia a las normas:

7. Trazabilidad:

Ventajas de la molienda CNC para fundición y forja

1. calidad superficial superior:

2. Tolerancias estrictas:

3. versatilidad:

4. Eficiencia mejorada:

5. herramienta extendida y componente de vida:

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi