Aplicaciones de la planificación y el modelado CNC para piezas fundidas y forjadas

1. superficie de cepillado:

Aplanamiento de superficie grande: el cepillado es ideal para crear superficies lisas y planas en piezas fundidas y forjadas grandes y pesadas (por ejemplo, camas de máquinas, placas y Marcos).

Flatness de alta precisión: fundamental para piezas donde la alta tolerancia a la planitud es esencial para el ensamblaje o para futuras operaciones de mecanizado.

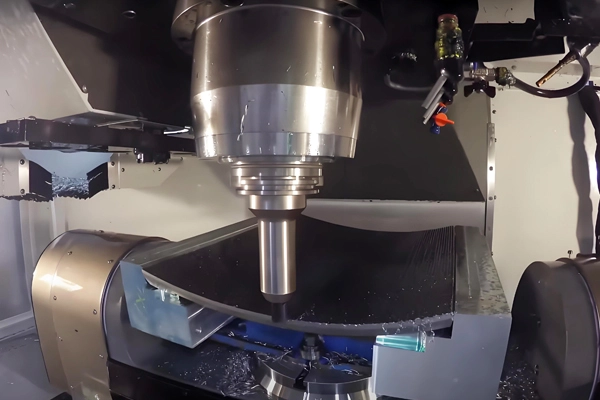

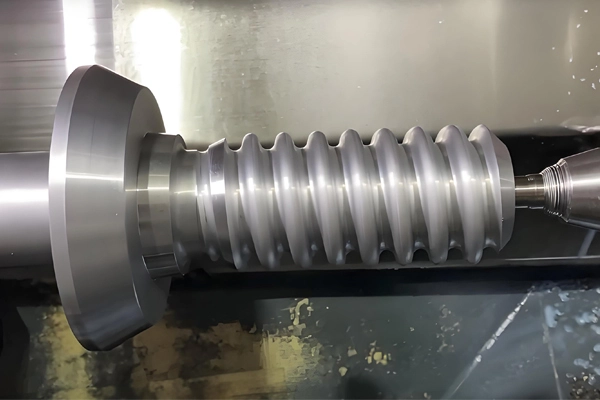

2. Perfil Shaping:

Contornos y geometrías complejos: el modelado Crea perfiles irregulares, cóncavos o convexos y características en piezas fundidas y forjadas.

Corte de ranura y vía clave: produce ranuras, teclas o ranuras para ensamblar y realizar funciones.

3. ajustes dimensionales:

4. Acabado de grandes piezas fundidas y forjadas:

5. Cuadrado:

Máquinas recomendadas para la planificación y el modelado CNC

1. CNC Planers:

Planadores CNC Fermat: Estas máquinas son conocidas por su estabilidad y precisión, ideales para grandes piezas fundidas y forjadas.

Planadores CNC de Schneider: Ofrece un mecanizado de alto rendimiento para componentes grandes y de alta resistencia. Las cepilladoras Schneider se utilizan comúnmente en la industria de maquinaria pesada.

Planadores CNC Mazak: Mazak ofrece soluciones flexibles con características avanzadas, lo que permite el cepillado de superficies y perfiles complejos.

2. CNC moldeadores:

Shibaura CNC Shapers: Conocido por su alta precisión en la configuración de grandes piezas fundidas y forjadas, especialmente para las industrias aeroespacial y automotriz.

Máquinas moldeadoras CNC Bhurji: moldeadores de alto rendimiento para componentes automotrices y de fabricación donde la calidad y la precisión son primordiales.

Doosan CNC Shapers: las máquinas moldeadoras CNC de Doosan están diseñadas para la eficiencia y la precisión, particularmente para industrias como la energía y la defensa.

3. Máquinas de cepillado CNC tipo puente:

Planchas de puente Okuma: Estas máquinas son excelentes para trabajar con piezas de trabajo grandes y pesadas, con alta precisión y estabilidad.

Máquinas de cepillado CNC Keller: Ofrece soluciones confiables para operaciones de cepillado rugosas y finas en piezas pesadas, ampliamente utilizadas en industrias como el acero y las fundiciones.

4. máquinas CNC universales con capacidades de cepillado y modelado:

Máquinas de combinación de fresado/cepillado CNC DMG Mori: estas máquinas permiten capacidades de cepillado y fresado, proporcionando flexibilidad para varios tipos de operaciones de mecanizado en piezas fundidas y forjadas.

Máquinas universales CNC Haas: Adecuadas para tareas de cepillado y modelado, estas máquinas ofrecen una gran versatilidad con grandes capacidades de envolvente de trabajo.

Medidas de inspección dimensional

1. Máquinas de medición coordinadas (CMM):

2. probadores de rugosidad superficial:

3. Medidores de rectitud y llanura:

4. Indicadores de sensación e indicadores de marcado:

5. comparadores ópticos:

<UL class = "list-paddingleft-2" style = "list-style-Type: Disc;">

Ayuda a verificar los contornos, las teclas y otras formas complejas que son difíciles de medir directamente.

6. Sistemas de escaneo láser:

Informes de inspección

1. Primera inspección del artículo (FAI):

2. Informes de dimensión y tolerancia geométrica (GD T &):

3. Informes de Acabado de Superficie:

4. Informes de inspección dimensional:

5. Informes materiales de la prueba (MTR):

6. Informes de Runout y Paralelismo:

Medidas de control de calidad

1. Inspección de pre-mecanizado:

2. Supervisión de la condición de la herramienta:

3. Seguimiento en proceso:

4. inspección post-Mecanizado:

5. Pruebas no destructivas (NDT):

6. Trazabilidad:

Asegura que todos los datos, desde la inspección de la materia prima hasta la inspección final y los informes, se registren y se puedan rastrear hasta cada parte para la rendición de cuentas y la referencia futura.

7. Cumplimiento de los estándares de la industria:

Garantiza el cumplimiento de estándares internacionales como ISO 9001, AS9100 o IATF 16949, asegurando que los productos cumplan con los estándares de calidad y rendimiento requeridos por la industria.

Ventajas del cepillado y la forma CNC para fundiciones y Forjas

1. Alta Precisión:

2. Rentabilidad para piezas grandes:

3. versatilidad:

4. Tiempo de entrega reducido:

5. consistencia y repetibilidad:

Los sistemas CNC proporcionan resultados altamente consistentes, lo que garantiza que cada pieza cumpla con las especificaciones requeridas para grandes ejecuciones de producción.

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi