Aplicaciones de perforación y Tapping CNC para piezas fundidas y forjadas

1. Creación del agujero:

2. Rosca de rosca:

3. Contrapunto y Contrapunto:

4. perforación Spot:

5. Características especializadas:

6. producción de alto volumen:

Máquinas utilizadas para la perforación y el rosping CNC

1. Máquinas de perforación CNC:

2. Centros de tapping CNC:

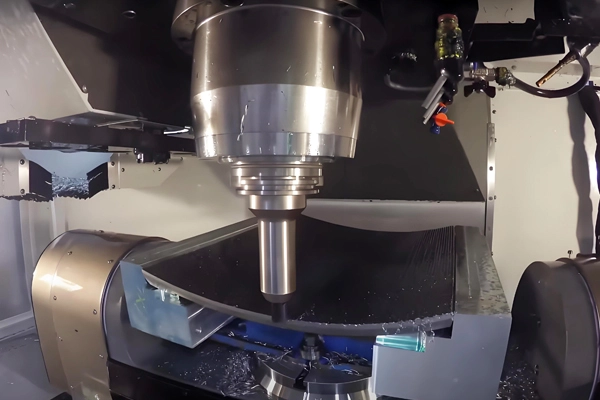

3. centros de mecanizado vertical y horizontal:

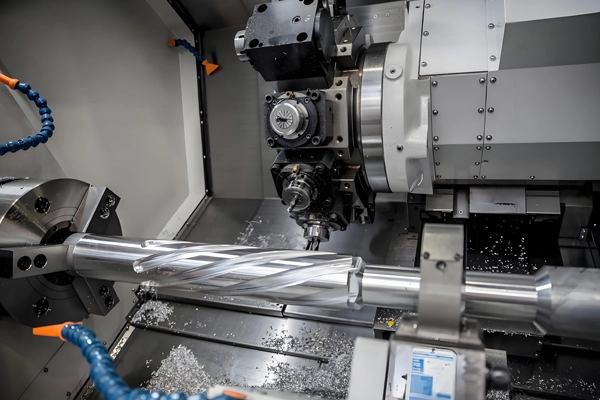

4. máquinas de perforación y perforación CNC multi-husillo:

5. Máquinas CNC de 5 ejes:

6. Máquinas de perforación radial:

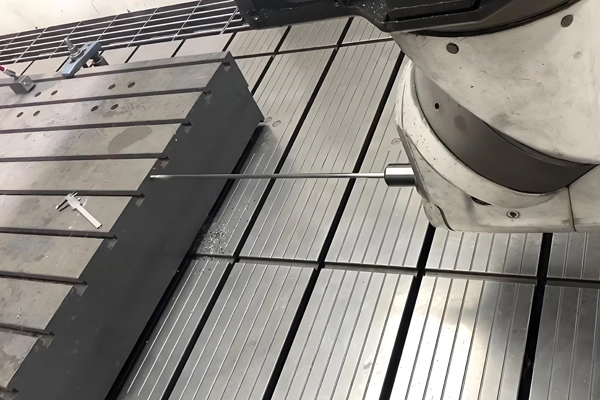

Medidas de inspección dimensional

1. Medidores de enchufe y calibradores de anillo:

2. Medidores de rosca:

3. Máquinas de medición coordinadas (CMM):

4. Medidores de profundidad:

5. comparadores ópticos:

6. Probadores de acabado superficial:

7. Copios de poros:

Informes de inspección

1. Primera inspección del artículo (FAI):

2. Informes de inspección del hilo:

3. Informes de dimensión y tolerancia geométrica (GD T &):

4. Informes materiales de la prueba (MTR):

5. Informes de verificación de profundidad:

6. Informes de inspección dimensional:

Medidas de control de calidad

1. Inspección de pre-mecanizado:

2. herramienta de monitoreo y mantenimiento:

3. Seguimiento en proceso:

4. Desburring:

5. inspección post-Mecanizado:

6. Pruebas no destructivas (NDT):

7. Cumplimiento de las normas:

8. Trazabilidad:

Ventajas de la perforación y el rosping CNC para piezas fundidas y forjadas

1. Alta Precisión:

2. Repetibilidad:

3. versatilidad:

4. Eficiencia:

5. Coste-efectividad:

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi