Objetivo del endurecimiento de nitrógeno para piezas fundidas y Forjas

Los objetivos principales del endurecimiento por nitrógeno son:

Dureza superficial mejorada: para aumentar significativamente la dureza superficial de los componentes, mejorando la resistencia al desgaste y reduciendo la degradación de la superficie en condiciones de fricción.

Resistencia a la corrosión: Para mejorar la resistencia del material a la corrosión y la oxidación, que es esencial en las industrias que se ocupan de entornos agresivos como aplicaciones aeroespaciales, energéticas y marinas.

Resistencia a la fatiga mejorada: para mejorar la resistencia a la fatiga de las piezas mediante la creación de una capa superficial endurecida que resiste el agrietamiento y la falla debido a la carga cíclica.

Resistencia mantenida del núcleo: Para preservar la tenacidad y la ductilidad del material del núcleo mientras se fortalece la superficie, asegurando que el componente se desempeñe de manera óptima en condiciones de carga estática y dinámica.

Estabilidad dimensional: Para evitar cambios dimensionales o distorsión, lo que lo hace ideal para piezas de precisión que requieren tolerancias ajustadas y acabados superficiales de alta calidad.

El proceso de endurecimiento del nitrógeno para fundiciones y Forjas

El endurecimiento de nitrógeno implica varios pasos clave que permiten que el material logre propiedades superficiales mejoradas mientras mantiene la integridad del núcleo:

1. Preparación:

La fundición o forja se limpia a fondo para eliminar los aceites, óxidos o contaminantes que puedan interferir con el proceso de tratamiento con nitrógeno. Esta limpieza se puede realizar utilizando agentes de limpieza químicos, granallado abrasivo u otros métodos adecuados para la geometría del material y del componente.

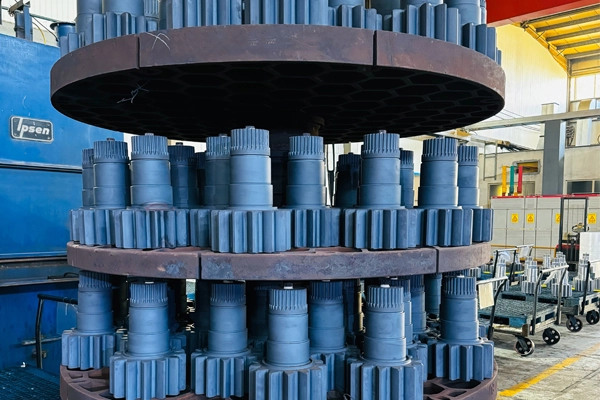

2. atmósfera de nitruración:

El componente se coloca en un horno o cámara de nitruración, donde se expone a una atmósfera rica en nitrógeno. Esta atmósfera contiene típicamente amoníaco (NH₃), que se descompone a altas temperaturas para liberar gas nitrógeno.

Los átomos de nitrógeno se difunden en la superficie de la pieza a temperaturas elevadas, típicamente entre 500 ° C y 580 ° C (932 ° F a 1.076 ° F), dependiendo de la composición del material y la profundidad del caso deseada.

3. Proceso de difusión:

Durante el proceso de nitruración, los átomos de nitrógeno se difunden en la superficie del componente y se combinan con el metal para formar nitruros duros. Estos nitruros, a menudo nitruros de hierro (o Fe₇N₆ Fe₄N), forman una capa de superficie dura que aumenta significativamente la dureza y la resistencia al desgaste de la pieza.

La Profundidad de difusión se puede controlar ajustando el tiempo y la temperatura del proceso. Típicamente, la profundidad de la capa nitrurada varía de 0,1mm a 0,5mm (0.004 para 0,02), aunque se pueden lograr casos más profundos para aplicaciones específicas.

4. enfriamiento:

Después del proceso de nitruración, la pieza se enfría típicamente en aire u otros ambientes controlados. A diferencia de otros métodos de endurecimiento de la superficie, como la carburación o el endurecimiento por inducción, el endurecimiento por nitrógeno generalmente no requiere enfriamiento rápido o enfriamiento rápido, ya que el proceso de nitruración da como resultado una microestructura uniforme y estable.

5. Post-tratamiento:

En algunos casos, las piezas nitruradas pueden someterse a un proceso de acabado tal como pulido o pulido ligero para lograr el acabado superficial deseado y las dimensiones. Esto es particularmente importante cuando se trata de piezas de precisión o cuando la apariencia de la superficie es crítica.

Beneficios del endurecimiento de nitrógeno para fundiciones y Forjas

1. mayor dureza superficial:

El endurecimiento de nitrógeno aumenta la dureza de la superficie de las piezas fundidas y forjadas sin afectar la tenacidad del material del núcleo. Esto da como resultado un componente resistente al desgaste y capaz de resistir condiciones abrasivas, lo que lo hace ideal para aplicaciones de alto rendimiento.

2. desgaste superior y resistencia a la abrasión:

La capa de superficie nitrurada proporciona una excelente resistencia al desgaste, lo que hace que el endurecimiento por nitrógeno sea particularmente beneficioso para las partes expuestas a fuerzas de fricción, como engranajes, ejes y componentes de válvulas. Los nitruros duros formados durante el proceso actúan como una barrera contra la degradación de la superficie.

3. resistencia mejorada a la corrosión y a la oxidación:

Una de las ventajas clave del endurecimiento por nitrógeno es la resistencia a la corrosión mejorada de las piezas tratadas. La superficie nitrurada forma una capa de óxido delgada y estable que protege contra la oxidación y la corrosión, lo que hace que el proceso sea Ideal para componentes que operan en entornos agresivos como los sectores aeroespacial, automotriz, marino y energético.

4. resistencia mejorada de la fatiga:

El proceso de endurecimiento por nitrógeno también mejora la resistencia a la fatiga de las piezas fundidas y forjadas al aumentar la dureza de la superficie y promover una microestructura más uniforme. Esto es esencial para los componentes sometidos a ciclos de tensión repetidos, como engranajes, árboles de levas y cigüeñales.

5. Baja distorsión y cambios dimensionales mínimos:

El endurecimiento por nitrógeno es un proceso de temperatura relativamente baja en comparación con otros métodos de endurecimiento, como la carburación o el enfriamiento. Esto ayuda a reducir el riesgo de distorsión térmica y cambios dimensionales, lo que lo hace particularmente adecuado para piezas de precisión con tolerancias estrictas.

6. Eficiencia energética:

7. respetuoso con el medio ambiente:

A diferencia de otros métodos de tratamiento de superficies, el endurecimiento por nitrógeno produce emisiones mínimas y es más respetuoso con el medio ambiente. El proceso utiliza gas nitrógeno, que es abundante y no tóxico, lo que contribuye a un entorno de fabricación más seguro y sostenible.

Aplicaciones del endurecimiento de nitrógeno para piezas fundidas y Forjas

El endurecimiento de nitrógeno es Ideal para componentes en industrias donde la alta dureza de la superficie, la resistencia al desgaste y la resistencia a la corrosión son críticas. Las aplicaciones clave incluyen:

· Industria automotriz:

Engranajes, árboles de levas, cigüeñales y componentes de válvulas que están sujetos a un alto desgaste y tensiones mecánicas.

Componentes que requieren resistencia al desgaste y resistencia a la corrosión, como componentes del sistema de combustible, piezas de suspensión y componentes de transmisión.

· Generación de energía y energía:

Piezas de turbina de vapor, palas de compresor y componentes de válvulas de alta presión que operan en entornos térmicos y mecánicos agresivos.

Herramientas de perforación, bombas y otros equipos expuestos al desgaste y a los medios corrosivos.

· Marina y Petróleo y Gas:

Piezas de motores marinos, componentes hidráulicos y otras piezas que funcionan en ambientes duros y corrosivos donde tanto la dureza como la resistencia a la corrosión son vitales.

Equipos submarinos y válvulas que requieren una mayor resistencia al desgaste y protección contra la corrosión.

· Herramientas y troqueles:

Moldes, troqueles y herramientas de estampado que requieren una mayor resistencia al desgaste, particularmente en entornos de alta producción.

Herramientas DE TRABAJO frías y calientes utilizadas en la formación de metales, donde la alta dureza superficial y la resistencia a la corrosión son esenciales.

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi