Aplicaciones de elaboración de perfiles y contorno CNC para piezas fundidas y Forjas

1. Creación de forma compleja:

El perfilado y el contorno se utilizan para crear formas y contornos geométricos intrincados, que se encuentran comúnmente en componentes de motores de automóviles, palas de turbina y partes aeroespaciales.

2. Contouring de superficie:

3. Formar geometrías críticas:

Las partes con perfiles internos o externos complejos, como cavidades irregulares, ranuras complejas o chaflanes, tienen forma mediante perfilado y contorneado.

4. Fabricación de moldes y troqueles:

5. Mecanizado de bridas, placas y Marcos:

6. Claves de corte, ranuras y agujeros:

7. Componentes de herramientas:

Máquinas recomendadas para perfilado y conttouring CNC

1. Fresadoras CNC con capacidades de perfilado:

Mazak Variaxis Series: Estas son máquinas de 5 ejes de alta precisión capaces de perfilar y contornear formas complejas y superficies 3D. Se utilizan en industrias de alta precisión como la aeroespacial y la automotriz.

Serie Haas VF: Popular en una variedad de industrias, las máquinas Haas ofrecen un buen equilibrio de asequibilidad y capacidad para operaciones de perfilado y contorno.

DMG Mori CMX Series: Conocidas por su mecanizado de alta velocidad y alta precisión, estas máquinas pueden manejar tareas complejas de perfilado, especialmente para industrias exigentes como la energía y la defensa.

2. Máquinas CNC de 5 ejes:

Makino a100N: una máquina CNC de 5 ejes de alto rendimiento diseñada para tareas complejas de contorno y perfilado, comúnmente utilizada para componentes como palas de turbina o piezas aeroespaciales intrincadas.

Hermle C 42 U: una máquina avanzada de 5 ejes que permite el contorneado de alta precisión de geometrías complejas, que se utilizan con frecuencia para fabricar moldes, herramientas y piezas con curvaturas complejas.

3. centros de mecanizado vertical CNC (VMCs):

Serie Okuma MB: Conocidos por su rigidez y rendimiento, los centros de mecanizado vertical de Okuma son ideales para perfilar y contornear piezas fundidas y forjadas más grandes.

VF-4SS Haas: Ofrece velocidades de husillo rápidas y contornos de alta precisión, Ideal para piezas fundidas y forjadas de tamaño mediano en industrias como la automotriz.

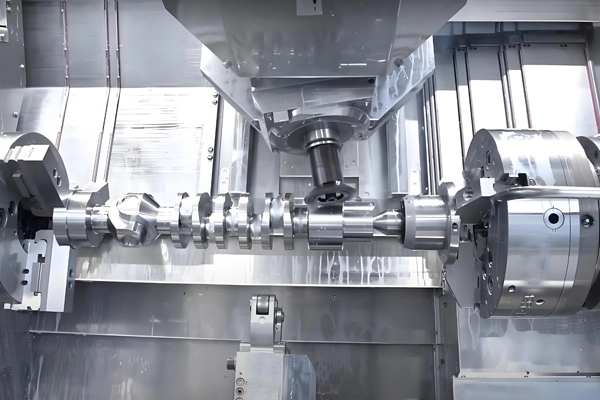

4. Tornos CNC con capacidades de Contouring:

Serie Doosan Puma: Para grandes piezas fundidas y forjadas que requieren torneado y contorneado, los tornos CNC de Doosan brindan la flexibilidad y precisión necesarias.

Tornos CNC Multi-Axis (por ejemplo, Citizen Cincom): Ideal para contornear piezas cilíndricas complejas, como válvulas o carcasas, con roscado de precisión y mecanizado de perfiles.

5. Máquinas CNC de chorro de agua y láser (para contorno y perfiles complejos):

Flow International Water Jet Systems: Estos sistemas se utilizan para perfilar y contornear de alta precisión materiales difíciles de mecanizar, especialmente para piezas delgadas y complejas con patrones intrincados.

Máquinas láser Trumpf: Sistemas de corte láser de alta precisión para contornear metales con tolerancias estrechas y bordes lisos.

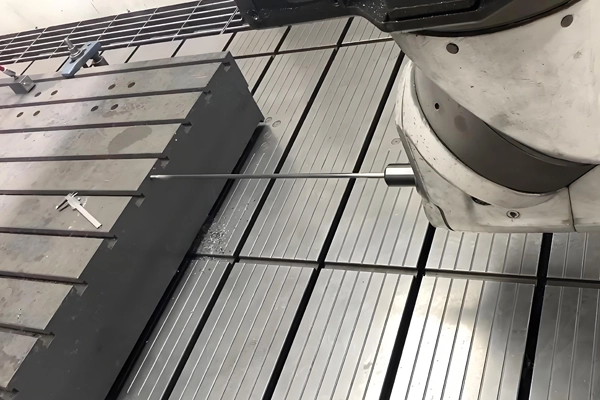

Medidas de inspección dimensional

1. Máquinas de medición coordinadas (CMM):

Los CMM son fundamentales para verificar las dimensiones y geometrías de las Partes perfiladas y contorneadas. Estas máquinas miden la pieza de trabajo con sondas para verificar la precisión en los perfiles, contornos y características geométricas (por ejemplo, ángulos, radios y profundidades).

2. probadores de rugosidad superficial:

3. comparadores ópticos:

4. Sistemas de escaneo láser:

5. escáneres 3D:

6. Proyectores de perfil:

7. micrómetros y calibradores Vernier:

Informes de inspección

1. Primera inspección del artículo (FAI):

La Primera parte producida a partir de un lote se somete a una inspección exhaustiva e informa de su cumplimiento con todas las tolerancias requeridas, incluido el acabado de la superficie, el perfil y las dimensiones del contorno.

2. Informes de dimensión y tolerancia geométrica (GD T &):

Se proporcionan informes para documentar la adherencia de la pieza a las tolerancias geométricas, incluida la posición, la planitud, la redondez y el perfil.

3. Informes de Acabado de Superficie:

4. Informes de inspección dimensional:

5. Informes materiales de la prueba (MTR):

6. Inspección de soldaduras o articulaciones:

Medidas de control de calidad

1. Inspección de pre-mecanizado:

2. herramienta y calibración de la máquina:

3. Seguimiento en proceso:

Durante el perfilado y el contorneado, los parámetros como la velocidad de alimentación, la velocidad de corte y el estado de la herramienta se controlan continuamente para garantizar la consistencia y la precisión.

4. inspección post-Mecanizado:

5. Pruebas no destructivas (NDT):

Técnicas como pruebas ultrasónicas, tinte.Las pruebas de hormigas o las pruebas de corrientes parásitas se utilizan para detectar fallas o grietas ocultas, especialmente en áreas críticas como palas de turbina o componentes estructurales.

6. adherencia a las normas internacionales:

Los procesos de perfilado y contorneado CNC cumplen con los estándares de la industria como ISO 9001, AS9100 e IATF 16949, lo que garantiza que todos los productos cumplan con estrictos criterios de calidad y rendimiento.

7. Trazabilidad:

Cada pieza producida se realiza un seguimiento desde la materia prima hasta la inspección final, lo que garantiza que todos los parámetros de mecanizado, certificados de materiales y resultados de inspección sean completamente rastreables.

Ventajas de la elaboración de perfiles y contorno CNC para piezas fundidas y forjadas

1. precisión y precisión:

El perfilado y el contorno CNC proporcionan una alta precisión, lo que permite crear geometrías complejas y lograr tolerancias estrictas que son críticas en industrias como la aeroespacial, la automotriz y la energía.

2. Geometrías complejas:

3. Acabado superficial mejorado:

4. Coste eficiente para piezas complejas:

5. Consistencia:

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi