Comprensión de la producción de Austempering y ADI

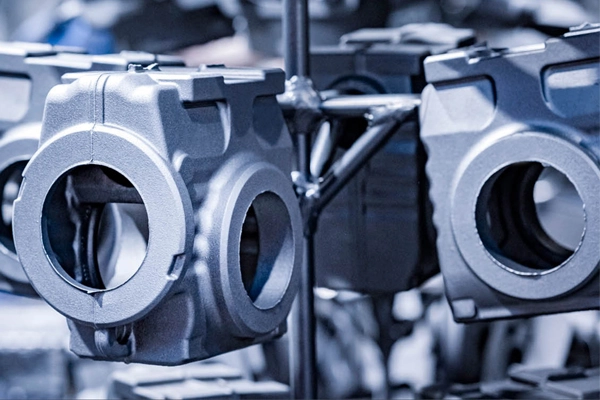

1. Material Base-Hierro dúctil:

El hierro dúctil, también conocido como hierro nodular o hierro de grafito esferoidal, se caracteriza por sus nódulos de grafito que mejoran la ductilidad y la tenacidad en comparación con el hierro gris. El hierro dúctil base ofrece una excelente capacidad de fundición, maquinabilidad y rentabilidad.

2. Proceso de austempering:

Austempering es un proceso de tratamiento térmico especializado que transforma la microestructura del hierro dúctil en ausferrita (una combinación de ferrita acicular y austenita estabilizada con carbono). El proceso implica los siguientes pasos:

· Calefacción (austenitizing):

La fundición de hierro dúctil se calienta a un rango de temperatura de 850 ° C a 950 ° C (1.562 ° F a 1.742 ° F) para convertir la microestructura en austenita.

· Quenching:

La colada se enfría rápidamente (se inactiva) a una temperatura intermedia de 250 ° C a 400 ° C (482 ° F a 752 ° F) en un baño de sal o aceite fundido para evitar la formación de martensita.

· Holding isotérmico:

La fundición se mantiene a la temperatura intermedia durante una duración específica, lo que permite que la austenita se transforme en ausferrita, una estructura que imparte una excelente resistencia, tenacidad y resistencia al desgaste.

· Enfriamiento:

La fundición se enfría a temperatura ambiente, preservando la microestructura de ausferrita.

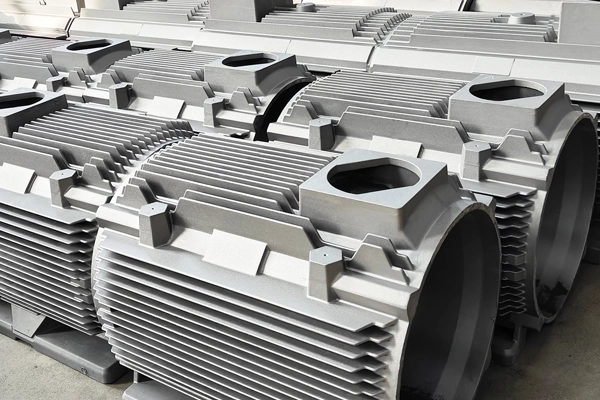

Este tratamiento térmico produce hierro dúctil austempered (ADI), un material que ofrece un rendimiento excepcional en comparación con los hierros y aceros fundidos tradicionales.

Propiedades clave del hierro dúctil austemperado (ADI)

1. Relación de alta resistencia al peso:

ADI ofrece propiedades mecánicas comparables a las de los aceros aleados, pero a una densidad más baja (10% más ligera), lo que lo convierte en un material ligero ideal.

2. resistencia de desgaste excepcional:

La microestructura ausferrítica proporciona una excelente resistencia al desgaste, lo que hace que ADI sea adecuado para componentes sometidos a abrasión y desgaste deslizante.

3. dureza y ductilidad superior:

ADI conserva una excelente resistencia al impacto y ductilidad, incluso a altos niveles de resistencia, lo que garantiza la confiabilidad en condiciones de carga pesada o de choque.

4. Fuerza excelente de la fatiga:

Los componentes ADI demuestran una alta resistencia a la fatiga, lo que los hace ideales para aplicaciones cargadas cíclicamente.

5. alternativa rentable al acero:

ADI combina la capacidad de fundición del hierro dúctil con propiedades similares a los aceros tratados térmicamente, lo que reduce los costos de producción debido a menos pasos de mecanizado y fabricación.

6. Amortiguación mejorada de ruido y vibración:

ADI conserva las propiedades de amortiguación de vibraciones del hierro dúctil, lo que lo hace adecuado para aplicaciones que requieren reducción de ruido.

7. Flexibilidad DE DISEÑO:

La excelente capacidad de fundición del hierro dúctil permite geometrías complejas, lo que permite a los ingenieros optimizar el diseño de las piezas para el peso y el rendimiento.

Aplicaciones de fundición de hierro dúctil austemed

El hierro dúctil austempered se usa ampliamente en varias industrias debido a su combinación única de resistencia, tenacidad, resistencia al desgaste y rentabilidad. Las aplicaciones clave incluyen:

1. Industria Automotriz:

· Engranajes y componentes de transmisión:

Los engranajes, piñones y piezas de transmisión ADI ofrecen una alta resistencia al desgaste, resistencia a la fatiga y dureza, lo que los hace ideales para vehículos pesados y maquinaria industrial.

· Componentes de la suspensión:

Los brazos de control, los nudillos y los soportes de suspensión se benefician de la resistencia liviana de ADI, lo que reduce el peso general del vehículo y mejora la eficiencia del combustible.

· Cigüeñales y árboles de levas:

Los cigüeñales ADI proporcionan una excelente resistencia y resistencia a la fatiga para los motores de alto rendimiento.

2. construcción y equipo de movimiento de tierra:

· Cubos, dientes y placas de desgaste:

Los componentes ADI en excavadoras, cargadores y máquinas de movimiento de tierras ofrecen una resistencia al desgaste y durabilidad superiores en entornos abrasivos.

· Zapatos de pista y piñones de conducción:

ADI se utiliza para orugas, ruedas dentadas y rodillos, donde la alta resistencia a la fatiga y la resistencia al impacto son críticas.

3. maquinaria agrícola:

· Arado y Herramientas de Lillage:

La resistencia al desgaste de ADI garantiza una vida útil más larga para las herramientas agrícolas que experimentan un desgaste abrasivo significativo en las condiciones del suelo.

· Componentes de la cosechadora:

Los componentes como engranajes, piñones y ejes en las cosechadoras se benefician de la durabilidad y resistencia a la fatiga de ADI.

4. minería e industria pesada:

· Piezas de desgaste y forros:

Las fundiciones ADI se utilizan en trituradoras, tolvas y GMolinos de enjuague donde es esencial una alta resistencia a la abrasión.

· Brocas y herramientas de corte:

La combinación de resistencia y resistencia al desgaste de ADI lo hace adecuado para herramientas de perforación y corte en aplicaciones de minería.

5. Industria Ferroviaria:

· Componentes y ruedas de freno:

Las ruedas ADI y los componentes de freno proporcionan una solución duradera y resistente al desgaste para vehículos ferroviarios, lo que garantiza un funcionamiento confiable bajo altas cargas.

· Componentes de la pista:

Los componentes ADI, como los clips y abrazaderas de riel, exhiben una excelente resistencia a la fatiga y resistencia en aplicaciones de rieles.

6. generación de viento y energía:

· Cajas de cambios y componentes de la turbina de viento:

Los engranajes y ejes ADI utilizados en turbinas eólicas ofrecen una excelente resistencia a la fatiga, resistencia al desgaste y confiabilidad para un rendimiento a largo plazo.

7. maquinaria industrial y herramientas:

· Poleas, rodillos y rodamientos:

ADI es ampliamente utilizado en máquinas industriales debido a su capacidad para resistir el desgaste, la fatiga y la carga de impacto.

· Herramientas y troqueles:

ADI ofrece una solución rentable y duradera para troqueles, moldes y herramientas que requieren resistencia y resistencia al desgaste.

Ventajas del hierro dúctil austemed sobre los materiales tradicionales

· En comparación con el acero:

ADI proporciona propiedades mecánicas similares, pero es más liviano y rentable debido a su capacidad de fundición y requisitos de mecanizado reducidos.

· En comparación con el hierro gris:

ADI ofrece una resistencia, tenacidad y resistencia al desgaste significativamente más altas, al tiempo que conserva la capacidad de amortiguación de los planchas fundidas tradicionales.

· En comparación con otras planchas fundidas:

El PROCESO DE austempering transforma el hierro dúctil en un material con un rendimiento excepcional, superando los hierros moldeados tratados térmicamente convencionales tanto en resistencia como en durabilidad.

¿Por qué elegir nuestros ADI Castings?

1. Pericia en Autempering:

Nuestros procesos avanzados de tratamiento térmico e ingenieros capacitados garantizan una calidad constante y propiedades óptimas de los materiales en cada fundición ADI.

2. Instalaciones de última generación:

Utilizamos modernos equipos de tratamiento térmico para lograr un control preciso sobre el proceso austempering, entregando componentes confiables y de alto rendimiento.

3. Soluciones personalizadas:

Trabajamos en estrecha colaboración con los clientes para desarrollar soluciones ADI adaptadas a sus aplicaciones específicas, asegurando la mejor combinación de resistencia, durabilidad y rentabilidad.

4. Garantía de calidad:

Todas nuestras piezas fundidas ADI se someten a rigurosas pruebas de calidad, que incluyen análisis de Dureza, microestructura y verificación de propiedades mecánicas, para cumplir con los estándares de la industria y las especificaciones del cliente.

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi