Objetivo del endurecimiento de la caja de carbono para piezas fundidas y forjadas

Los principales objetivos del endurecimiento del caso de carbono son:

Dureza superficial y resistencia al desgaste: Para aumentar la dureza y la resistencia al desgaste de la superficie del componente, lo que lo hace ideal para las piezas expuestas a la abrasión, la fricción y el desgaste.

Resistencia a la fatiga: Para mejorar la capacidad del componente para soportar la carga cíclica, reduciendo el riesgo de falla por fatiga.

Resistencia del núcleo: Para mantener la dureza y la ductilidad del material del núcleo, proporcionando un centro resistente a los impactos al tiempo que ofrece un exterior endurecido y resistente al desgaste.

Longevidad mejorada: extender la vida útil de los componentes creando una capa de superficie dura que resiste el desgaste y minimiza el riesgo de degradación de la superficie.

Endurecimiento selectivo: para endurecer selectivamente áreas específicas de una pieza, haciéndola adecuada para componentes con diferentes requisitos de dureza en diferentes regiones.

El proceso de endurecimiento de la caja de carbono para fundiciones y Forjas

El proceso de endurecimiento de la caja de carbono implica varias etapas clave:

1. Preparación:

La fundición o forja se limpia para eliminar los óxidos, grasas o contaminantes que puedan interferir con el proceso de carburación. Esto puede implicar chorro de arena, limpieza ultrasónica o limpieza química, dependiendo de la complejidad y el material de la pieza.

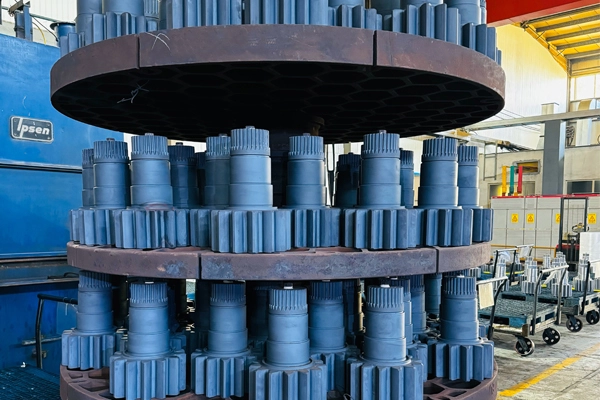

2. carburación:

El componente se calienta en una atmósfera de carburación, típicamente un gas rico en carbono, como metano, propano o monóxido de carbono, o un medio de carburación sólido, como carbón o grafito. Este proceso de calentamiento se lleva a cabo a temperaturas entre 850 °C y 1.000 °C (1.562 °F a 1.832 °F).

La atmósfera de carburación permite que los átomos de carbono se difundan en la superficie del material. El contenido de carbono de la capa externa aumenta, creando una "caja" endurecida mientras que el núcleo interno conserva su contenido de carbono original y tenacidad.

3. Remojado:

Una vez que el componente ha alcanzado la temperatura de carburación deseada, se mantiene a esa temperatura durante un período específico, conocido como tiempo de remojo. El período de remojo permite que el carbono se difunda en la superficie a una profundidad que cumpla con los requisitos de dureza y resistencia al desgaste.

La profundidad de la caja puede variar según el material y la aplicación deseada, normalmente oscilando entre 0,5mm y 3mm (0,02 para 0,12) para la mayoría de las Partes, aunque se pueden lograr casos más profundos para aplicaciones específicas.

4. Quenching:

Después de la carburación, el componente se enfría rápidamente (se inactiva) en un medio líquido como aceite, agua o salmuera. El rápido enfriamiento hace que la superficie exterior, que tiene un mayor contenido de carbono, se transforme en una microestructura martensítica, aumentando la dureza de la superficie.

El enfriamiento también ayuda a bloquear las propiedades deseadas del material al bloquear rápidamente los átomos de carbono en la estructura, creando una caja fuerte y resistente al desgaste.

5. templado (opcional):

Después del enfriamiento, la Parte a menudo se atenúa para reducir la fragilidad en la superficie endurecida y lograr el equilibrio deseado de dureza y tenacidad.

El proceso de templado implica recalentar la pieza a una temperatura más baja (generalmente entre 150 ° C y 650 ° C o 302 ° F a 1.202 ° F), manteniéndola durante un período específico, y luego dejar que se enfríe lentamente. Esto ayuda a mejorar la tenacidad general de la carcasa al tiempo que conserva los beneficios de la dureza de la superficie.

6. Acabado post-tratamiento:

Después del templado (si es necesario), el componente puede someterse a procesos adicionales como moler o pulir para lograr las dimensiones finales y el acabado de la superficie. Esto garantiza que la pieza cumpla con las tolerancias requeridas y la calidad de la superficie para su aplicación prevista.

Beneficios del endurecimiento de la caja de carbono para piezas fundidas y forjadas

1. Dureza superficial mejorada y resistencia al desgaste:

El endurecimiento de la caja de carbono mejora significativamente la dureza de la superficie del componente, lo que lo hace ideal para piezas que experimentan un alto desgaste y abrasión. El estuche endurecido resiste la degradación de la superficie, proporcionando una protección duradera contra la fricciónIones, erosión y otros daños relacionados con el desgaste.

2. Fuerza de fatiga mejorada:

Al crear un núcleo resistente y una superficie dura y resistente al desgaste, el endurecimiento de la caja de carbono mejora la resistencia a la fatiga del componente. Esto hace que el proceso sea especialmente beneficioso para las piezas expuestas a cargas y descargas repetidas, como engranajes, árboles de levas y cigüeñales.

3. Mantener la dureza del núcleo:

4. endurecimiento selectivo:

El endurecimiento de la caja de carbono permite el endurecimiento selectivo de áreas específicas de un componente, lo que es beneficioso para las piezas que experimentan diferentes tensiones en diferentes regiones. Por ejemplo, los engranajes se pueden endurecer en las áreas de los dientes, que experimentan el mayor desgaste, mientras que el núcleo del engranaje sigue siendo difícil de soportar las fuerzas de flexión.

5. componente mejorado longevidad:

La capa exterior endurecida extiende la vida útil de los componentes al prevenir el desgaste y reducir la probabilidad de fallas relacionadas con la superficie. Esto es particularmente importante en aplicaciones de alto rendimiento, donde la confiabilidad de los componentes es crucial para garantizar el tiempo de actividad del sistema y evitar costosas reparaciones.

6. proceso rentable:

Aplicaciones del endurecimiento de la caja de carbono para fundiciones y Forjas

El endurecimiento de la caja de carbono se usa ampliamente en industrias donde las piezas están sujetas a un alto desgaste, fatiga y carga mecánica. Algunas de las aplicaciones más comunes incluyen:

· Industria automotriz:

Engranajes, árboles de levas, cigüeñales, ejes de eje y otros componentes de la transmisión que requieren una alta resistencia al desgaste y resistencia a la fatiga.

Asientos de válvulas, balancines y componentes que deben resistir el desgaste y la degradación de la superficie mientras se mantiene un núcleo resistente.

· Maquinaria pesada:

Componentes como engranajes, ejes, ejes y otras partes utilizadas en la construcción, minería y maquinaria agrícola, donde se necesita una alta resistencia al desgaste para el funcionamiento a largo plazo en entornos hostiles.

· Sector de la energía:

Equipos de generación de energía, como piezas de turbina y válvulas de presión, que necesitan una alta dureza superficial para un servicio prolongado bajo tensiones térmicas y mecánicas extremas.

· Herramientas y tropiezos:

Disparos, moldes y componentes de herramientas utilizados en el conformado, estampado y moldeo por inyección de metal, donde la dureza de la superficie es crucial.

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi