Características clave de los productos de forja a presión cerrada:

1. Alta Precisión:

El proceso de forja de matriz cerrada permite tolerancias estrictas y geometrías intrincadas, lo que da como resultado piezas que requieren un procesamiento posterior mínimo.

2. propiedades materiales superiores:

El proceso de forja alinea la estructura del grano del metal, mejorando su resistencia, tenacidad y resistencia a la fatiga. Esto conduce a productos con alta durabilidad, que pueden soportar cargas y tensiones extremas.

3. Uniformidad:

El proceso garantiza una densidad uniforme, eliminando vacíos o defectos internos que pueden comprometer la fuerza y la integridad del producto.

4. Resistencia de fatiga mejorada:

La estructura de grano del metal se comprime durante la forja, mejorando su capacidad para resistir la carga cíclica y la fatiga, que es crucial para aplicaciones de alto rendimiento.

5. Formas a medida:

Las piezas se pueden forjar en formas complejas, lo que reduce la necesidad de mecanizado adicional y reduce los costos de fabricación.

Materiales comunes utilizados en forja a troquel cerrado:

Acero de carbono: a menudo se utiliza para piezas de uso general y de alta resistencia.

Aleación de acero: para piezas que requieran propiedades mejoradas como tenacidad, dureza o resistencia al desgaste.

Acero inoxidable: para productos resistentes a la corrosión necesarios en entornos hostiles.

Aleaciones de titanio: Se utiliza en la industria aeroespacial, automotriz y otras aplicaciones que requieren alta resistencia y bajo peso.

Aleaciones de níquel: a menudo se utilizan en entornos químicos o de alta temperatura, como turbinas de gas y componentes aeroespaciales.

Tipos de productos de forja de troquel cerrado:

1. Piezas de automoción:

Cigüeñales, árboles de levas, bielas y engranajes, que requieren alta resistencia y precisión.

Componentes de suspensión, componentes de dirección y otras partes estructurales.

2. componentes aeroespaciales:

Partes del motor (por ejemplo, palas de turbina, rotores del compresor), componentes estructurales y tren de aterrizaje.

Componentes que necesitan soportar altas temperaturas, tensiones y corrosión.

3. Piezas de maquinaria pesada:

Ruedas de engranajes, ejes y carcasas utilizadas en minería, construcción y maquinaria agrícola.

Rodamientos, ejes y otros componentes de carga.

4. equipo industrial:

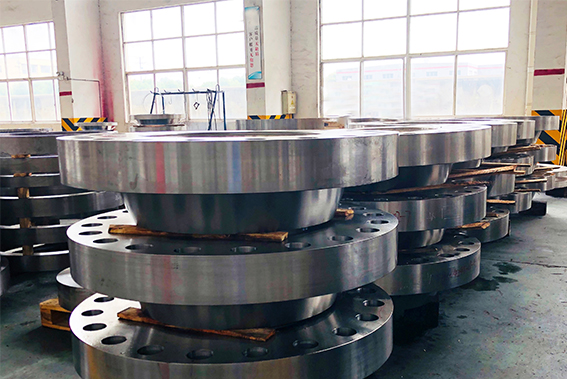

5. Petróleo y Gas:

Componentes como válvulas, bridas, cabezales de perforación y recipientes a presión que son críticos en entornos hostiles.

Equipos utilizados en operaciones Upstream, y Downstream Midstream, incluidas plataformas y oleoductos en alta mar.

6. piezas militares y de defensa:

Proyectiles perforadores de armadura, componentes de armas y otras partes militares críticas de alta resistencia.

Componentes para vehículos militares, aviones y buques de guerra.

7. Viento e Hidroenergía:

Ventajas de la forja cerrada:

· Fuerza y durabilidad:

La forja de troquel cerrado proporciona una resistencia superior y resistencia a la fatiga, lo que hace que las piezas sean ideales para aplicaciones de alta resistencia y alta resistencia.

· Eficiencia material:

Mínimo desperdicio de material debido al proceso de formación de forma cercana a la red, lo que reduce la necesidad de mecanizado adicional o material de desecho.

· Seguridad mejorada:

Las propiedades robustas de los productos forjados los hacen más seguros en aplicaciones críticas, como la aeroespacial y la automotriz, donde la falla de la pieza no es una opción.

· Rentable para la producción de alto volumen:

Después del costo inicial de crear los troqueles, La forja a presión cerrada se vuelve más rentable para producir grandes volúmenes de piezas con alta uniformidad y bajas tasas de chatarra.

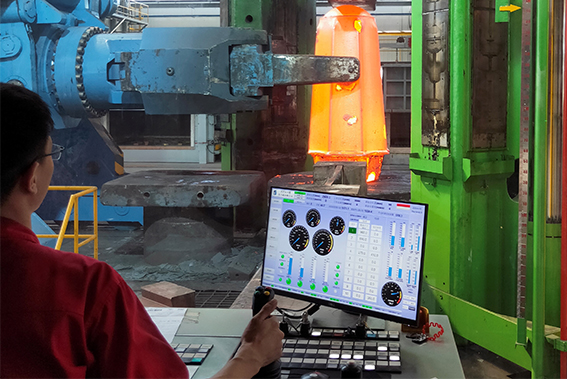

Descripción general del proceso de forja a troquel cerrado:

La materia prima (generalmente un tocho) se calienta a una temperatura en la que se vuelve maleable, pero no se derrite, lo que le permite fluir fácilmente hacia las cavidades de la matriz.

2. Formar:

El tocho calentado se coloca entre dos troqueles (que están diseñados en la forma de la parte final) y se comprime a alta presión utilizando una prensa mecánica, un martillo o una prensa hidráulica. Este proceso da forma al material en la forma deseada.

3. Recorte:

Después de la forja, se elimina el exceso de material (Flash) alrededor de los bordes, ya sea mediante recorte o mecanizado, para lograr las dimensiones finales.

4. Acabado:

Dependiendo de la aplicación, la pieza forjada puede someterse a procesos adicionales como tratamiento térmico (para mejorar la dureza o resistencia), mecanizado (Para tolerancias finas) o tratamientos superficiales (para resistencia a la corrosión).

Resumen:

Los productos de forja a troquel cerrado son componentes de alta calidad y alto rendimiento que se utilizan en una amplia gama de industrias, incluida la automoción, la industria aeroespacial, la energía y la maquinaria pesada. El proceso produce piezas con propiedades mecánicas superiores, defectos mínimos y alta precisión, lo que las hace ideales para aplicaciones críticas donde la resistencia, la confiabilidad y la seguridad son esenciales.

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi