Ventajas de la forja fría

La forja en frío es un proceso de fabricación respetuoso con el medio ambiente en el que la pieza de trabajo se puede formar a alta presión y baja temperatura. Este proceso de forja en frío es capaz de garantizar que no haya burbujas, poros o cualquier otra impureza en el material, lo que resulta en un producto de forja en frío de muy alta calidad.

En comparación con otros métodos de fabricación, las principales ventajas de la forja en frío son las pequeñas tolerancias dimensionales, un buen acabado superficial y materiales de bajo costo que se pueden trabajar para obtener la resistencia requerida y endurecerse sin tratamiento térmico. Si está buscando una fábrica de forja en frío confiable, ¡no dude en ponerse en contacto con nosotros para obtener el último precio!

Aplicación de forja fría

La forja en frío es uno de los procesos de moldeo sin virutas más utilizados y generalmente no requiere mecanizado más allá de la perforación. La Definición de forjado en frío generalmente aceptada es material a granel formado o forjado a temperatura ambiente sin calentar la babosa inicial o la etapa intermedia.

La forja en frío está creciendo una gran popularidad en la industria automotriz para la fabricación de componentes de dirección y suspensión, sistemas de frenos antibloqueo, ejes, brocas, ejes de embrague, engranajes, piñones, pasadores, pasos, y ejes intermedios y manguitos.

Forja fría vs forja caliente

El proceso de forjado en frío es un proceso de moldeo que se lleva a cabo a temperatura ambiente, que es la temperatura de forjado en frío. La ventaja de la forja en frío es que obtenemos un buen acabado superficial para el producto de forja en frío.

Durante el proceso de forjado en caliente, se aplica calor para ablandar la chapa.

La principal diferencia entre la forja en caliente y la forja en frío es que la alta temperatura de la forja en caliente le da al metal una forma más fina y compleja que la forja en frío.

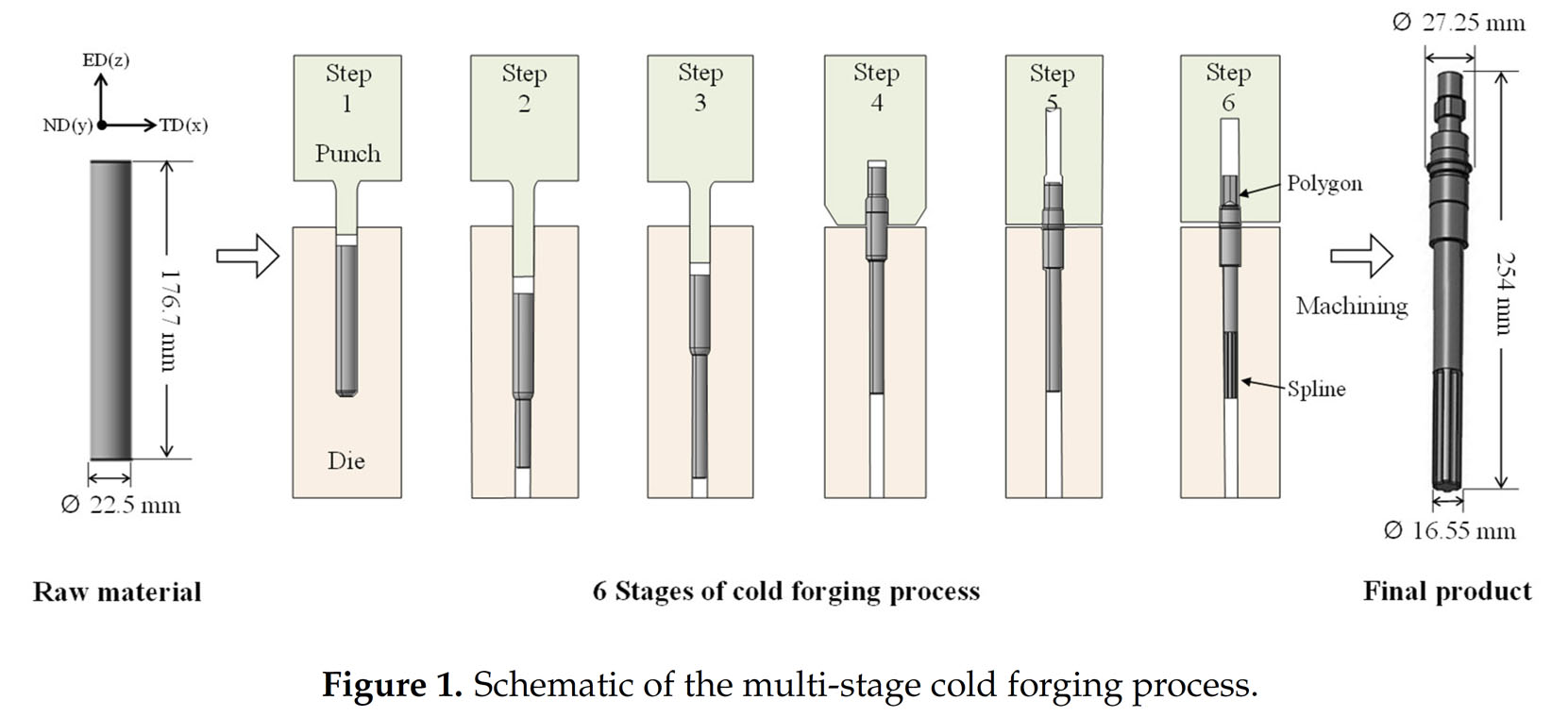

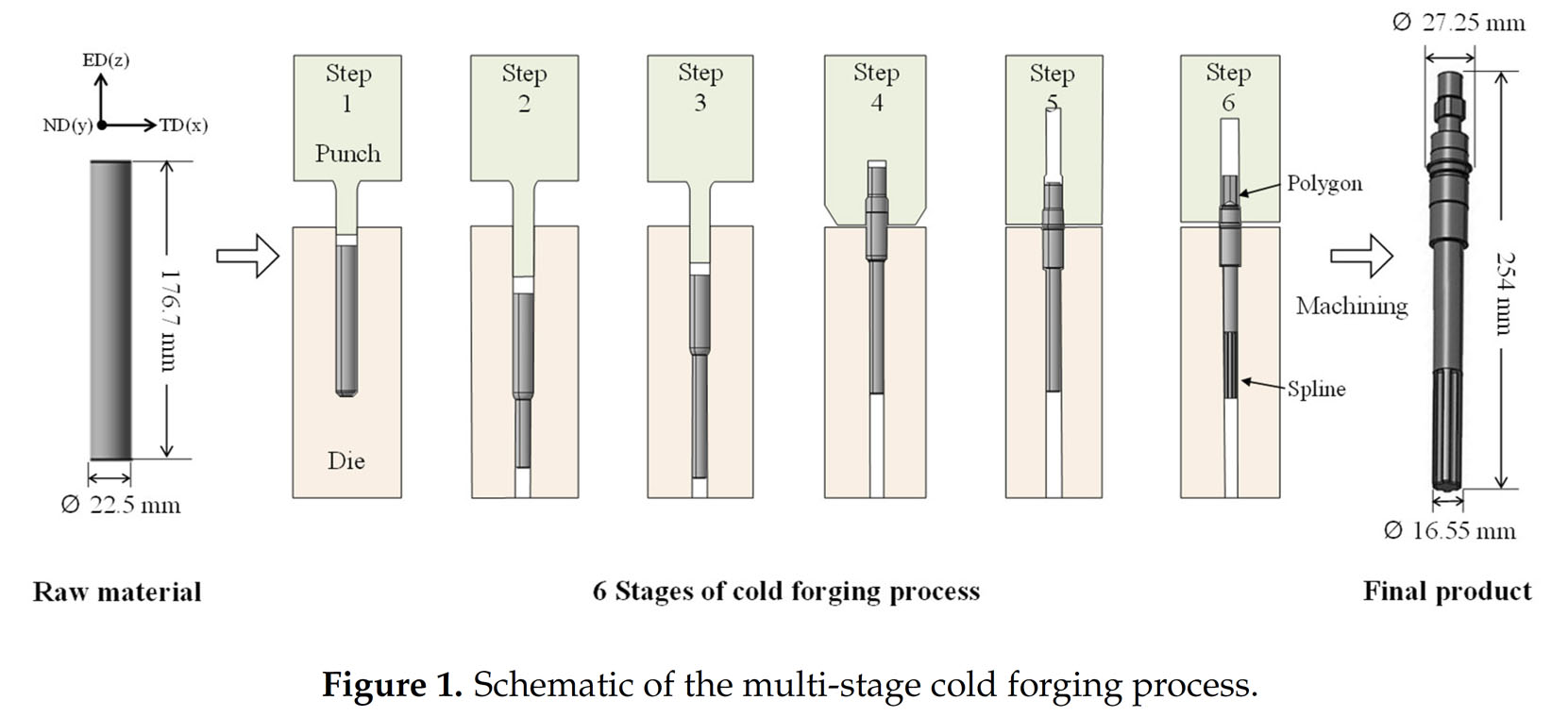

Proceso de forja en frío

Materiales de forja en frío

La forja en frío es el proceso de deformar plásticamente un material metálico a temperatura ambiente mientras se aplica una presión masiva.

Otras ventajas clave del proceso de formación en frío, además de las propiedades generales mejoradas del material, incluyen una mayor precisión dimensional que las piezas forjadas, una excelente calidad superficial y sin necesidad de aplicar energía adicional al proceso, como las temperaturas extremas.

Los materiales de forja en frío que se pueden formar en frío en Walkson incluyen, pero no se limitan a:

Aceros de carbono, aceros de aleación, acero inoxidable, cobre, aluminio, bronce, aleaciones de níquel.

Ventajas y dificultades de los materiales de forja en frío

| Ventajas | Dificultades |

| Forma cercana a la red | Tratamiento extensivo de la pieza de trabajo |

| Precisión dimensional superior en comparación con piezas forjadas | El grado de formación es más bajo que con la formación en caliente. |

| La utilización del material es extremadamente alta | Formas complejas difíciles de realizar |

| Sin escala | Mayor gasto en Herramientas |

| Alta calidad superficial |

|

| La resistencia de la pieza de trabajo aumenta mediante el endurecimiento por tensión. |

|

| Flujo de grano conveniente como con la formación en caliente |

|

| No es necesario calentar |

|

Características de los tipos de materiales de forja en frío 1

| Sr. | Grado | C % | Si % | Mn % | S % Max | P % Max | Cr % | 7% B | Mo % | Pb % | Ni % | Otros |

| 1,1 | 1006 AISI | 0,06 Max | 0,10 Max | | 0,05 | 0,04 |

|

|

|

|

|

|

| 1,2 | 1008 AISI | 0,10 Max | 0,10 Max | 0,30-0,50 | 0,05 | 0,04 |

|

|

|

|

|

|

| 1,3 | 1010 AISI | 0,08-0,13 | 0,10 Max | 0,30-0,60 | 0,05 | 0,04 |

|

|

|

|

|

|

| 1,4 | 1015 AISI | 0,13-0,18 | 0,15 Max | 0,30-0,60 | 0,05 | 0,04 |

|

|

|

|

|

|

| 1,5 | 1018 AISI | 0,15-0,20 | 0,05-0,10 | 0,60-0,90 | 0,05 | 0,04 |

|

|

|

|

|

|

| 1,6 | EN 1AL | 0,08-0,15 | 0,10 Max | 0,85-1,15 | 0,26-0,35 | 0,04-0,09 |

|

|

| 0,25-0,35 |

|

|

| 1,7 | EN 1A | 0,07-0,15 | 0,10 Max | 0,80-1,20 | 0,20-0,30 | 0.060 Max |

|

|

|

|

|

|

Características de los tipos de materiales de forja en frío 2

| Sr. | Grado | C % | Si % | Mn % | S % Max | P % Max | Cr % | 7% B | Mo % | Pb % | Ni % | Otros |

| 3,1 | SCM 415H | 0,12-0,18 | 0,15-0,35 | 0,55-0,90 | 0,03 | 0,03 | 0,85-1,25 |

| 0,15-0,35 |

| 0,25 Max |

|

| 3,2 | 435 SCM | 0,32-0,39 | 0,15-0,30 | 0,55-0,90 | 0,03 | 0,03 | 0,80-1,25 |

| 0,15-0,35 |

| 1,30-1,80 |

|

| 3,3 | 4135 AISI | 0,33-0,38 | 0,15-0,30 | 0,70-0,90 | 0,04 | 0.035 | 0,80-1,10 |

| 0,15-0,35 |

| 0,25 Max |

|

| 3,4 | EN 24 | 0,35-0,45 | 0,10-0,35 | 0,45-0,70 | 0,04 | 0.035 | 0,90-1,40 |

| 0,15-0,35 |

| 1,30-1,80 |

|

| 3,5 | 4140 AISI | 0,38-0,43 | 0,15-0,30 | 0,75-1,00 | 0,04 | 0.035 | 0,80-1,10 |

| 0,15-0,25 |

|

|

|

| 3,6 | AISI 4140M | 0,38-0,43 | 0,15-0,30 | 0,75-0,90 | 0.005 | 0.015 | 0,80-1,10 |

| 0,15-0,25 |

|

|

|

| 3,7 | 5140 AISI | 0,38-0,43 | 0,15-0,30 | 0,70-0,90 | 0,04 | 0.035 | 0,70-0,90 |

|

|

|

|

|

| 3,8 | 1541 AISI | 0,36-0,44 | 0,15-0,30 | 1,35-1,65 | 0,05 | 0,04 |

|

|

|

|

|

|

Características de los tipos de materiales de forja en frío 3

| Sr. | Grado | C % | Si % | Mn % | S % Max | P % Max | Cr % | B % | Mo % | Pb % | Ni % | Otros |

| 2,1 | AISI 10821 M | 0,18-0,23 | 0,30 Max | 0,80-1,10 | 0,03 | 0,03 | 0,10-0,20 | 0,0005-0.003 |

|

|

|

|

| 2,2 | AISI 15B25 | 0,23-0,28 | 0,30 Max | 0,90-1,30 | 0,03 | 0,03 | 0,10-0,20 | 0,0005-0.003 |

|

|

|

|

| 2,3 | DIN 19MnB4M | 0,20-0,25 | 0,15-0,30 | 0,80-1,10 | 0,03 | 0,03 | 0,30-0,40 | 0,0006-0.003 |

|

|

|

|

| 2,4 | AISI 15B41 | 0,38-0,44 | 0,15-0,30 | 1,35-1,65 | 0,03 | 0,03 | 0,10-0,20 | 0,0006-0.003 |

|

|

|

|

| 2,5 | AISII 10936M | 0,34-0,39 | 0,15-0,30 | 0,80-1,10 | 0,03 | 0,03 | 0,20-0,40 | 0,0006-0.003 |

|

|

|

|

| 2,6 | DIN 36CrB4 | 0,34-0,38 | 0,10 Max | 0,60-0,90 | 0.015 | 0.015 | 0,90-1,20 | 0,0015-0.005 |

|

|

|

|

| 2,7 | AISI 51B35M | 0,34-0,40 | 0,15-0,30 | 0,35-0,50 | 0.025 | 0.025 | 0,80-1,15 | 0,0006-0.003 | 0,10 Max |

| 0,15 Max |

|

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi