Aplicaciones de CNC Threading para piezas fundidas y forjadas

1. Roscado interno y externo:

Las máquinas de roscado CNC crean hilos internos y externos con alta precisión. Las roscas internas se utilizan típicamente en componentes como accesorios de tubería, válvulas y carcasas, mientras que las roscas externas se utilizan para pernos, tuercas y otras piezas de fijación.

2. Hilo de corte y golpeteo:

Corte de rosca: Esto implica quitar material para formar hilos en las superficies exterior o interior de una pieza de trabajo. Se utilizan tornos CNC, molinos y máquinas de corte de hilo especializadas.

Tapping: El roscado CNC se utiliza para crear roscas internas (agujeros con hilos) en piezas fundidas y forjadas, que a menudo se utilizan en el ensamblaje o para conectar componentes.

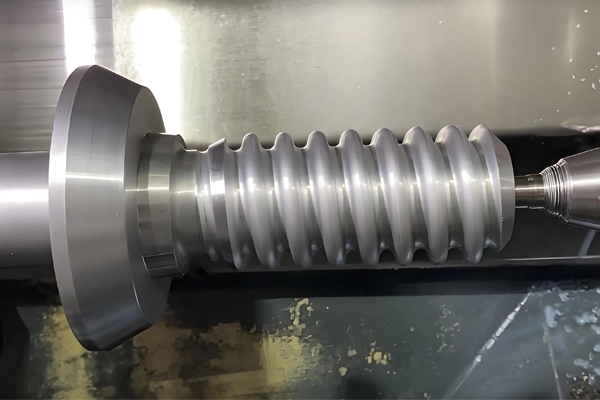

3. Rosca de gran escala:

El roscado CNC es particularmente útil para piezas fundidas y forjadas grandes o pesadas, como tuberías, bridas o componentes estructurales, donde la precisión es fundamental para un ajuste y función adecuados.

4. Hilos de tono fino y grueso:

Las máquinas CNC pueden producir hilos de Paso fino (de rosca apretada) y de paso grueso, según los requisitos de la aplicación, como tornillos, pernos y sujetadores personalizados.

5. Multi-Start Threading:

El roscado CNC puede producir hilos de arranque múltiple (hilos con más de una ranura de rosca), que son comunes en aplicaciones de alta carga como el petróleo y el gas, donde se necesita un ensamblaje y desmontaje más rápidos.

6. Hilos cónicos:

7. Roscar para reparación:

Máquinas recomendadas para CNC Threading

1. Tornos CNC con capacidades de roscado:

Tornos de la serie Haas ST: Popular en industrias para cortar hilos externos e internos en piezas fundidas y forjadas. Conocidos por su fiabilidad y precisión, son ideales para roscar de alta precisión en piezas medianas a grandes.

Mazak Quick Turn Series: Conocidas por el roscado de alta velocidad con capacidades de varios ejes, estas máquinas pueden producir hilos finos y gruesos con tolerancias estrictas en piezas de trabajo grandes y pesadas.

Serie Doosan Puma: Estos tornos CNC ofrecen funciones de torneado y roscado, con una excelente rigidez para grandes piezas fundidas o forjadas y proporcionan hilos de alta calidad.

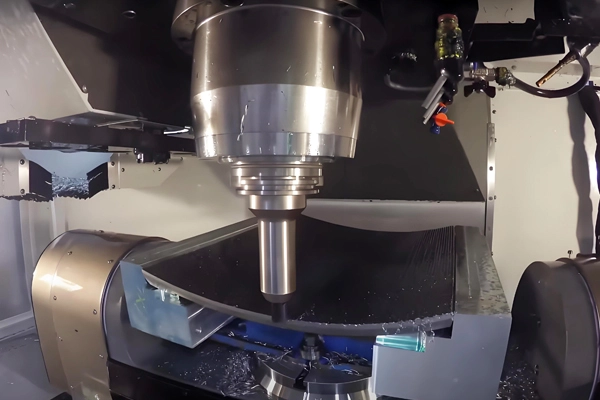

2. fresadoras CNC con capacidades de fresado de hilo:

Molinos verticales de la serie VF de Haas: Estas máquinas son muy versátiles y pueden producir roscas internas y externas, tanto a la derecha como a la izquierda, con herramientas de fresado de roscas. La capacidad de manejar piezas grandes lo hace adecuado para operaciones de roscado complejas.

Serie Makino V33i: Conocida por su roscado de precisión con husillos de alta velocidad, lo que los hace ideales para aplicaciones que requieren roscas finas y acabados de superficie alta.

Serie Okuma MU: Estas fresadoras CNC de 5 ejes con capacidades avanzadas de fresado de rosca son perfectas para enhebrar geometrías complejas, como roscas cónicas o de arranque múltiple.

3. CNC máquinas de roscar:

Thread Master CNC Threading Machines: Estas máquinas están diseñadas específicamente para aplicaciones de roscado interno y externo de alta precisión. Ideal para fabricantes que requieren componentes roscados en altos volúmenes.

Máquinas de roscado CNC de Schneider: conocidas por su precisión en el roscado de componentes grandes, las máquinas de Schneider se utilizan a menudo en las industrias automotriz, aeroespacial y de maquinaria pesada.

4. Centros de tapping CNC:

Mazak VTC Series: CENTROS DE tapping diseñados para realizar operaciones de roscado rápidas y precisas. Estos son ampliamente utilizados en los sectores de la automoción y la energía para tocar hilos internos en fundiciones.

Makino T-Series:& nbsp; Estos centros de roscado son máquinas de alta velocidad diseñadas para operaciones de roscado y roscado en piezas fundidas y forjadas de tamaño pequeño a mediano.

5. máquinas multi-eje CNC para roscar:

Serie DMG Mori NTX: Estas máquinas de varios ejes permiten roscas complejas y configuraciones de piezas, útiles para industrias que requieren patrones de roscas 3D y múltiples tipos de roscas en una sola configuración.

Fanuc Robodrill: estas máquinas están equipadas con capacidades de roscado avanzadas y pueden manejar formas de rosca estándar y complejas, que a menudo se utilizan para la fabricación de alta precisión en la industria aeroespacial.

Medidas de inspección dimensional

1. Medidores de rosca:

Medidores de rosca para ir/no ir: se utiliza para garantizar que los hilos estén dentro de los límites de tolerancia. Los medidores Go confirman que el hilo se ajusta, mientras que los medidores No-Go aseguran que el hilo no exceda ciertas tolerancias.

Medidores de enchufe: se utiliza para comprobar los hilos internos de una fundición o forja. Aseguran que los hilos se formen con el tamaño y el paso correctos.

Calibradores de anillo: Se utiliza para la inspección de rosca externa, asegurando que las piezas roscadas cumplan con las dimensiones y el paso requeridos.

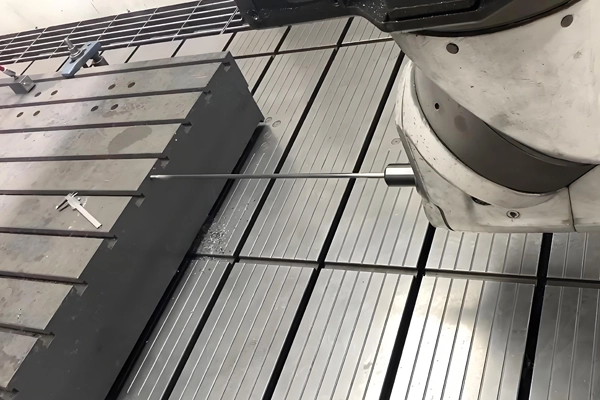

2. Máquinas de medición coordinadas (CMM):

3. sistemas de medición de hilo óptico:

Sistemas de medición de rosca óptica Keyence: Estos sistemas proporcionan una medición sin contacto del paso de rosca, el ángulo y la profundidad con alta precisión, lo que garantiza la geometría de rosca correcta.

4. micrómetros y calibradores Vernier:

5. Probadores de acabado superficial:

6. proyectores de perfil y proyectores de hilo:

Informes de inspección

1. Informe de inspección del primer artículo (FAI):

Detalla las dimensiones y la calidad de la primera parte producida, incluida la geometría del hilo, el tono y la profundidad, en comparación con el dibujo y la especificación del diseño.

2. Informes de dimensión y tolerancia geométrica (GD T &):

Un informe detallado que documenta las tolerancias geométricas de las entidades de rosca, como el diámetro de paso, la profundidad de la rosca y el ángulo de avance, garantizando el cumplimiento del dibujo.

3. Informes de inspección del hilo:

Proporciona medidas específicas relacionadas con la geometría del hilo, como el paso, el diámetro del paso, los diámetros mayores y menores y el plomo. Estos informes son cruciales para verificar que los hilos funcionarán según lo previsto en el ensamblaje final.

4. Informes de Acabado de Superficie:

5. Informes de material y tratamiento térmico (MTR):

Medidas de control de calidad

1. Inspección de pre-mecanizado:

2. Supervisión de la condición de la herramienta:

3. Seguimiento en proceso:

Durante el roscado, se controlan parámetros como la velocidad de alimentación, la velocidad de corte, el desgaste de la herramienta y el flujo de refrigerante para garantizar que el hilo se forme correctamente y dentro de la tolerancia.

4. inspección post-Mecanizado:

Después de enhebrar, las piezas se inspeccionan utilizando medidores de rosca, CMM y otras herramientas de medición para garantizar que los hilos cumplan con las especificaciones requeridas para el ajuste y la función.

5. Pruebas no destructivas (NDT):

Si es necesario, se utilizan pruebas no destructivas, como penetrantes de tinte o pruebas ultrasónicas, para garantizar la integridad de los hilos, particularmente en aplicaciones de alta tensión, como recipientes a presión o plataformas petrolíferas.

6. adherencia a las normas internacionales:

7. Trazabilidad:

Se mantiene la trazabilidad completa del proceso de mecanizado, incluida la configuración de la máquina, la vida útil de la herramienta y los resultados de la inspección, para garantizar el control de calidad y la responsabilidad.

Ventajas del roscado CNC para fundiciones y Forjas

1. alta precisión y precisión:

2. Flexibilidad:

El roscado CNC se puede aplicar a una variedad de formas de rosca (por ejemplo, NPT, BSP, UNC, hilos métricos) tanto en superficies internas como externas, lo que proporciona versatilidad para diferentes aplicaciones.

3. consistencia y repetibilidad:

4. formas complejas del hilo:

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi