Aplicaciones de Broaching CNC para fundición y forja

1. teclas y asientos clave:

El broche CNC se usa comúnmente para crear llaves (ranuras para llaves) o asientos para llaves en ejes y otros componentes en piezas fundidas y forjadas, especialmente para las industrias automotriz y manufacturera. Las llaves brochadas se utilizan para colocar piezas como engranajes, poleas y acoplamientos de forma segura a los ejes.

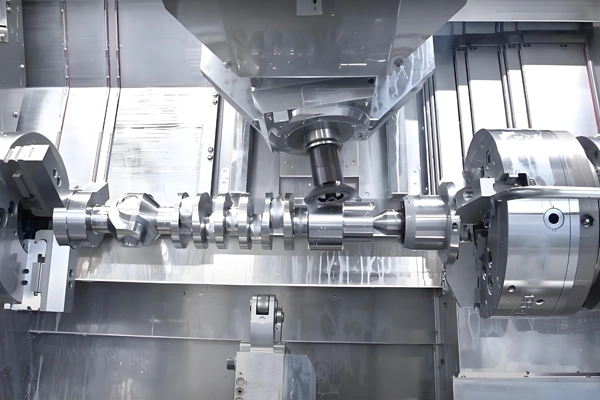

2. Broche de spline:

El brochado se utiliza para crear estrías externas e internas en los componentes, que son fundamentales en aplicaciones que requieren un alto par y una transmisión de potencia eficiente, como en los ejes de transmisión de automóviles y los componentes de la caja de cambios.

3. Ranurado interno:

El brochado se utiliza para crear surcos internos precisos en piezas fundidas y forjadas, como las necesarias para juntas tóricas, sellos u otros mecanismos de sellado. Esto es especialmente importante en los sectores de petróleo y gas, aeroespacial y automotriz.

4. Perfilado de superficie:

El broche CNC puede producir perfiles de superficie complejos en piezas fundidas y forjadas, como formar formas irregulares o mejorar la textura de la superficie, que a menudo se utiliza para aplicaciones críticas de alto rendimiento donde la precisión es crucial.

5. Broche de talón:

El broche CNC se utiliza para mecanizar orificios internos con perfiles complejos, lo que garantiza que los orificios sean redondos, dimensionalmente precisos y tengan acabados suaves. Este proceso es particularmente útil para componentes como casquillos, cojinetes y acoplamientos.

6. Agujero Broaching:

El broche CNC también se puede utilizar para producir orificios precisos y de alta calidad, como los que se utilizan para los orificios de los pasadores o los orificios de los pernos, especialmente en piezas fundidas grandes y forjadas que requieren una producción de agujeros de alto volumen con tolerancias estrictas.

7. Broche cónico:

Máquinas recomendadas para CNC Broaching

1. Máquinas de Broaching CNC:

Máquinas de Broaching Mitsubishi: Mitsubishi ofrece máquinas de broche de alta precisión, incluidos modelos como la serie Mitsubishi BK, que están diseñados para producir claves, perfiles de spline, y otras características internas y externas con alta precisión y eficiencia.

Toshiba Broaching Machines: Las máquinas brochadoras de Toshiba son conocidas por su rigidez y precisión, ideales para el broche de alto rendimiento de materiales duros como piezas fundidas y forjadas.

Broaching Systems (Bettinelli, PBR): Bettinelli y PBR fabrican máquinas de broche CNC especializadas capaces de operaciones de broche de alta velocidad y alta precisión, a menudo utilizadas para componentes de maquinaria automotriz, aeroespacial y pesada.

2. Centros de mecanizado vertical y horizontal CNC con capacidades de broche:

Serie Haas VF (Máquinas de fresado vertical): Haas ofrece centros de mecanizado versátiles capaces de realizar operaciones de broche. Estas máquinas, equipadas con los cabezales de herramienta y el software adecuados, son ideales para componentes de tamaño pequeño a mediano.

Serie Mazak Integrex: Estas máquinas combinan capacidades de torneado y fresado con opciones de broche, lo que permite operaciones de broche eficientes e integradas en piezas fundidas y forjadas complejas.

Serie Okuma MB (Centros de mecanizado horizontal): las máquinas horizontales de Okuma, equipadas con cabezales de broche especializados, son capaces de broche de alto rendimiento en entornos de producción de alta precisión y alto volumen.

3. Rotary Broaching Máquinas:

Sistema de broche rotatorio Accu-Drive: este sistema se conecta a tornos y molinos CNC y se utiliza para cortar agujeros y perfiles pequeños y precisos, incluidos llaveros y splines, dentro de piezas fundidas y forjadas. Es ideal para broche de alta velocidad y rentable en piezas con geometrías complejas.

4. máquinas moldeadoras CNC con función Broaching:

Fresadoras FPT Industrie: estas máquinas pueden realizar tareas de broche además del fresado tradicional, lo que las hace muy versátiles paraUna gama de aplicaciones, como la producción de perfiles internos y ranuras en grandes piezas fundidas y forjadas.

Medidas de inspección dimensional

1. Máquinas de medición coordinadas (CMM):

CMM con sondas de contacto y sin contacto: se utiliza un CMM para inspeccionar las dimensiones críticas de las características brochadas, como la profundidad de las teclas, el ancho de las estrías y la concentricidad de los orificios brochados. La máquina comprueba la precisión dimensional, el perfil y la alineación.

Zeiss Contura CMM: Conocido por su alta precisión, el Zeiss Contura se utiliza a menudo para inspeccionar piezas fundidas y forjadas con características brochadas, asegurando que cada detalle del perfil brochado cumpla con las especificaciones de diseño.

2. Medición de acabado superficial:

Probadores de rugosidad superficial (por ejemplo, Mitutoyo Surftest): Después del broche, el acabado superficial es una consideración importante, especialmente para aplicaciones que requieren superficies lisas. Los probadores de rugosidad de superficie pueden medir Ra, Rz y otros parámetros para garantizar que la superficie brochada cumpla con las especificaciones requeridas.

3. Proyectores de perfil:

Proyector de perfil óptico: Se utiliza un proyector de perfil para inspeccionar visualmente las características de broche, asegurando que la forma, el tamaño y las dimensiones de las teclas, splines, o los perfiles están alineados con las especificaciones del plano.

4. micrómetros y calibradores:

5. Medidores de rosca y llave:

Informes de inspección

1. Primera inspección del artículo (FAI):

Informe de inspección inicial: un informe completo de la FAI que incluye la verificación dimensional de las características abordadas, como la profundidad del chavetero, la forma de la spline y la precisión del agujero. El informe confirma la adhesión de la parte a las especificaciones de diseño.

Informe de inspección de GD & T: el informe de inspección incluye un análisis detallado de las características abordadas en términos de dimensionamiento y tolerancia geométricos (GD T &), incluida la planitud, la perpendicularidad y la concentricidad.

2. Informe de inspección de rosca y llave:

Este Informe contiene medidas específicas de teclas, splines o hilos, incluidos el ancho, la profundidad y el ángulo del corte, lo que garantiza que las funciones estén dentro del rango de tolerancia.

3. Informes de material y dureza:

Dado que el broche se usa típicamente para materiales más duros, los informes de certificación de materiales (MTR) y los resultados de las pruebas de dureza (utilizando probadores de dureza Rockwell o Brinell) garantizan que el material de la pieza de trabajo cumpla con las especificaciones requeridas para el broche.

4. Informe de acabado superficial:

Medidas de control de calidad

1. inspección pre-Broaching:

Antes de que comience el broche, la fundición o forja en bruto se inspecciona minuciosamente para detectar defectos como grietas, inclusiones o irregularidades dimensionales que podrían afectar la calidad de las características brochadas.

2. Supervisión de la condición de la herramienta:

El broche requiere herramientas especializadas (herramientas de broche), que están sujetas a desgaste. El monitoreo regular de la condición de la herramienta garantiza un rendimiento constante durante todo el ciclo de producción, y las herramientas se reemplazan o reacondicionan según sea necesario para mantener la calidad.

3. Seguimiento en proceso:

Durante el broche, la máquina supervisa varios parámetros, como la velocidad de alimentación, la velocidad de corte y el desgaste de la herramienta. Para aplicaciones a gran escala o de alta precisión, los sensores en proceso pueden detectar esDemanda como el desgaste de la herramienta, la prevención de defectos o daños en las piezas.

4. Inspección posterior al broche:

Una vez que se completa el proceso de broche, todas las características de broche se inspeccionan para determinar la precisión dimensional y el acabado de la superficie. Los métodos de prueba no destructivos (NDT), como la prueba de penetrante de tinte, pueden usarse para verificar si hay grietas o huecos en áreas brochadas.

5. Control estadístico de procesos (SPC):

Usando herramientas SPC, el proceso de producción se monitorea en tiempo real, asegurando que cualquier variación de las especificaciones deseadas se identifica y corrige antes de que den como resultado piezas no conformes.

6. Pruebas no destructivas (NDT):

Dependiendo de la criticidad del componente abordado, se pueden emplear métodos NDT como pruebas ultrasónicas o pruebas de corrientes parásitas para garantizar la integridad de las características abordadas, especialmente en componentes altamente estresados como los utilizados en la industria aeroespacial o del petróleo y el gas.

Ventajas del Broaching CNC para piezas fundidas y forjadas

1. alta precisión y precisión:

El broche CNC proporciona resultados extremadamente precisos y repetibles, lo que lo hace ideal para componentes que requieren tolerancias estrictas, como teclas, splines y perfiles internos.

2. Producción eficiente:

El broche es un proceso altamente eficiente, capaz de producir grandes cantidades de piezas rápidamente, lo que lo hace adecuado para tiradas de producción de gran volumen de piezas fundidas y forjadas.

3. Acabado de superficie superior:

4. rentable para características complejas:

Para perfiles internos y externos complejos, el broche puede ser más rentable que los métodos alternativos, especialmente cuando la característica requiere una alta precisión y un buen acabado superficial.

5. desgaste mínimo de la herramienta:

Las herramientas de broche CNC suelen ser robustas y duraderas, lo que resulta en un desgaste mínimo de la herramienta y una vida útil prolongada durante la producción, lo que reduce los costos generales de producción.

Aplicaciones en Industrias

1. Industria Automotriz:

2. Industria aeroespacial:

3. Petróleo y Gas:

4. maquinaria pesada y fabricación:

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi