Objetivo del alivio del estrés para piezas fundidas y forjadas

Los objetivos principales de aliviar el estrés del tratamiento térmico son:

Reducción de tensiones residuales: minimizar las tensiones internas que se desarrollan durante los procesos de fundición, forja, soldadura o mecanizado, lo que puede provocar distorsión, agrietamiento o falla prematura.

Mejora de la estabilidad dimensional: Para garantizar que los componentes mantengan su forma y tolerancias durante los pasos de procesamiento posteriores y en servicio.

Mejora de las propiedades MECÁNICAS: Para optimizar las propiedades mecánicas como la tenacidad, la resistencia a la fatiga y el rendimiento general en la parte final.

Prevención de la distorsión: reducir la probabilidad de cambios dimensionales durante el procesamiento posterior o el uso en servicio aliviando tensiones desiguales en todo el componente.

Aumento de la durabilidad: mejorar la confiabilidad a largo plazo de la pieza mediante la estabilización de su estructura interna y la prevención de fallas debido a causas relacionadas con el estrés.

El proceso de alivio del estrés para fundición y forja

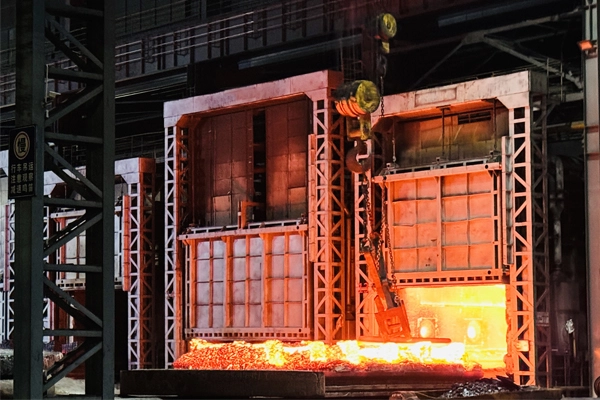

1. calefacción:

El componente se calienta a una temperatura típicamente entre 550 °C y 700 °C (1.022 °F a 1.292 °F), dependiendo de la composición del material y el espesor. El calentamiento se realiza de manera uniforme para garantizar que toda la parte alcance la temperatura deseada. La temperatura específica se elige por debajo del rango de transformación del material (la temperatura a la que ocurren los cambios de fase), lo que evita alterar la microestructura del material.

2. Remojado:

Una vez que se alcanza la temperatura deseada, el componente se empapa durante un periodo específico para permitir que las tensiones internas se relajen. El tiempo de remojo se determina en función del grosor y el tamaño de la pieza, ya que los componentes más gruesos pueden requerir tiempos de remojo más largos para garantizar una distribución uniforme de la temperatura y el alivio del estrés.

3. enfriamiento:

Después del remojo, el componente se deja enfriar lentamente, a menudo en aire inmóvil o en una atmósfera controlada del horno. El proceso de enfriamiento lento asegura que el efecto de alivio de la tensión no se invierte y minimiza el riesgo de inducir nuevas tensiones durante la fase de enfriamiento. La velocidad de enfriamiento se controla para evitar gradientes térmicos que podrían causar distorsión o agrietamiento.

Beneficios del alivio del estrés para fundiciones y falsificaciones

1. Estresa residual minimizada:

Uno de los beneficios más importantes del alivio del estrés es la reducción de las tensiones residuales que a menudo están presentes después de la fundición, La forja o la soldadura. Estas tensiones pueden distorsionar las piezas durante el mecanizado, el ensamblaje o la operación en servicio, lo que lleva a cambios dimensionales o grietas. El alivio del estrés ayuda a eliminar estas fuerzas internas, asegurando que el componente mantenga su forma y función previstas.

2. estabilidad dimensional mejorada:

Al eliminar las tensiones residuales, el alivio de la tensión asegura que la pieza mantendrá su geometría deseada durante el mecanizado adicional o durante la operación en servicio. Esto es particularmente crucial para piezas con tolerancias estrictas, formas complejas o sujetas a altas cargas mecánicas o ciclos térmicos.

3. resistencia mejorada de la dureza y de la fatiga:

El proceso de alivio del estrés puede mejorar la tenacidad general y la resistencia a la fatiga de un componente al promover una microestructura más uniforme. La reducción de las tensiones internas asegura que es menos probable que la pieza se agriete bajo carga dinámica o cíclica, lo cual es vital para las partes que estarán expuestas a tensiones repetitivas en sus entornos operativos.

4. Prevención de la distorsión durante el procesamiento posterior:

Para las piezas fundidas y forjadas que se someterán a un mecanizado, ensamblaje o soldadura adicional, el alivio del estrés ayuda a evitar la distorsión no deseada durante estos procesos. Esto es particularmente beneficioso para componentes grandes o complejos donde incluso una distorsión menor puede provocar dificultades en el procesamiento posterior o problemas con el accesorio de pieza.

5. Rendimiento material mejorado:

Las partes aliviadas por estrés exhiben propiedades de material más consistentes en todo el componente. Esto conducePara mejorar el rendimiento general y la confiabilidad, particularmente para piezas sujetas a altas cargas, fuerzas complejas o condiciones ambientales severas. El alivio del estrés contribuye a la longevidad del componente, previniendo fallas prematuras debido a desequilibrios materiales internos.

6. Maquinabilidad mejorada:

La reducción de las tensiones internas también mejora la maquinabilidad del material. Las piezas que se han aliviado de estrés tienen menos probabilidades de deformarse o distorsionarse durante las operaciones de mecanizado, lo que ayuda a mantener tolerancias estrictas y reduce el desgaste de las herramientas. Esto hace que los pasos de fabricación posteriores sean más eficientes y rentables.

Aplicaciones de alivio del estrés para piezas fundidas y Forjas

El alivio del estrés se aplica en una amplia gama de industrias donde las piezas sufren una deformación significativa durante la fabricación, están sujetas a altas tensiones mecánicas o necesitan cumplir con estrictos requisitos dimensionales. Algunas de las aplicaciones más comunes incluyen:

· Industria automotriz:

Bloques de motor, cigüeñales, engranajes, componentes de suspensión y otras piezas de alta resistencia que requieren estabilidad dimensional después de la fundición, La forja o el mecanizado.

Componentes sometidos a procesos de soldadura, como sistemas de escape y partes del chasis, para evitar deformaciones o agrietamientos.

· Maquinaria pesada:

Componentes como engranajes, ejes, ejes y marcos utilizados en la minería, la construcción y la maquinaria agrícola que deben conservar la precisión dimensional después de la forja o la soldadura.

Grandes componentes estructurales que necesitan resistir la deformación durante la fabricación o en servicio.

· Sector de la energía:

Equipos para la generación de energía, como palas de turbina, recipientes a presión e intercambiadores de calor, que están expuestos a altas tensiones térmicas y mecánicas.

Herramientas de perforación y exploración que requieren estabilidad dimensional y resistencia a la fatiga durante períodos prolongados de operación.

· Herramientas y tropiezos:

Muere, moldes y componentes de herramientas utilizados en la fabricación de piezas de precisión, donde el alivio del estrés es crucial para evitar cambios dimensionales o de deformación durante el uso repetido.

Troqueles de estampado, forja y fundición de alto rendimiento que requieren alta precisión y estabilidad dimensional.

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi