Aplicaciones de EDM para piezas fundidas y forjadas

1. perforación de agujero de precisión (perforación EDM):

Aplicación: La perforación EDM se utiliza para hacer agujeros pequeños y precisos en piezas fundidas y forjadas, particularmente en materiales endurecidos donde la perforación tradicional sería difícil. Esto es útil en componentes aeroespaciales, piezas de motor y moldes.

Ejemplo: Perforación de orificios de refrigeración en palas de turbina o conductos de aceite en bloques de motor.

Beneficio: El EDM puede crear agujeros con diámetros muy pequeños (hasta 0,2mm) y altas relaciones de aspecto, lo que lo hace ideal para cavidades complejas y difíciles de alcanzar.

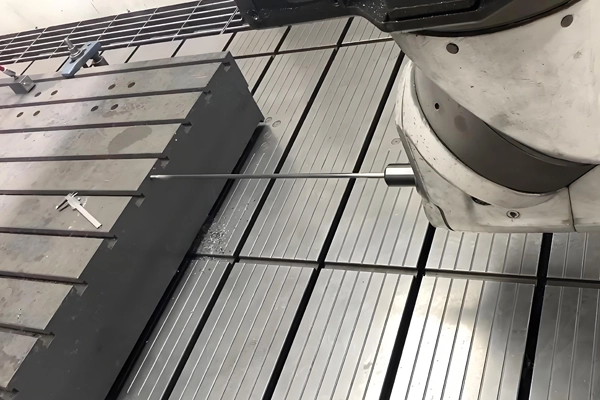

2. contorno y perfil de corte (alambre EDM):

Aplicación: El EDM de alambre se utiliza para cortar contornos, perfiles y geometrías complejos a partir de piezas fundidas y Forjas. Puede cortar formas intrincadas y características delicadas con alta precisión.

Ejemplo: Corte de piezas intrincadas para moldes, inserciones de troquel o herramientas, así como corte de llaves o ranuras en piezas fundidas.

Beneficio: El EDM de alambre puede lograr una alta precisión y acabados superficiales finos, incluso en materiales muy duros.

3. Molde y troquelado:

Aplicación: EDM es ampliamente utilizado en la producción de moldes de inyección, moldes de fundición a presión y troqueles de estampado. Es capaz de producir detalles finos y formas complejas que son difíciles de lograr con el mecanizado convencional.

Ejemplo: Creación de detalles finos y formas complejas en moldes de acero o carburo para moldeo por inyección de alta precisión o fundición a presión.

Beneficio: EDM puede mecanizar características que no se pueden fabricar con herramientas tradicionales debido a la dureza o complejidad del material.

4. Acabado de la superficie:

Aplicación: EDM se puede utilizar para mejorar el acabado superficial de las piezas fundidas y forjadas, especialmente cuando se producen materiales difíciles de mecanizar o características delicadas. El proceso es ideal para crear superficies lisas en piezas metálicas.

Ejemplo: suaviza la superficie de las piezas forjadas utilizadas en motores de alta precisión o herramientas de corte.

Beneficio: proporciona una superficie muy lisa con baja rugosidad superficial (valores Ra de 0,1 a 0,3 micrones), que puede mejorar significativamente el rendimiento de la pieza en aplicaciones como moldes y troqueles.

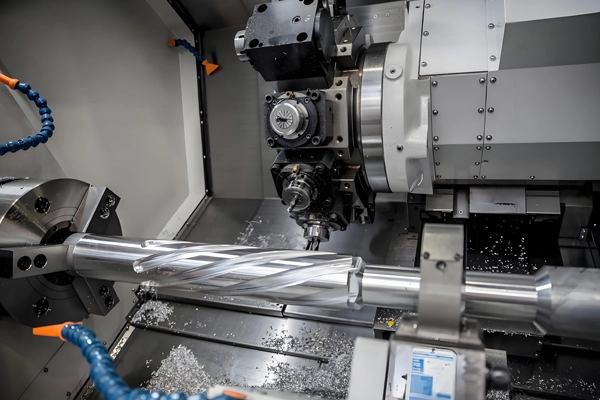

5. Formando geometrías complejas:

Aplicación: EDM es ideal para producir formas intrincadas y geométricamente complejas que son difíciles o imposibles de lograr con los métodos de corte tradicionales. Esto incluye cavidades profundas, ranuras estrechas y contornos 3D complejos.

Ejemplo: Creación de características geométricas en piezas aeroespaciales, implantes médicos o componentes de motores de automóviles.

Beneficio: El EDM puede trabajar en materiales que son resistentes o difíciles de mecanizar utilizando otros métodos, como superaleaciones o titanio.

6. endurecimiento y resistencia al desgaste:

Aplicación: En algunos casos, el EDM se utiliza para mejorar la dureza de secciones específicas de una fundición o forja aplicando selectivamente calor a áreas que necesitan una mayor resistencia al desgaste.

Ejemplo: Creación de áreas endurecidas localizadas en componentes de automóviles como engranajes o palas de turbina.

Beneficio: EDM ofrece alta precisión y control local sobre la aplicación de calor, lo que permite el endurecimiento selectivo o la eliminación de material en regiones específicas.

7. Corte de piezas finas o delicadas:

Aplicación: EDM se puede utilizar para mecanizar piezas delgadas o delicadas que pueden distorsionarse o dañarse mediante métodos de mecanizado convencionales. Permite cortar secciones muy delgadas de metal sin causar deformación o distorsión.

Ejemplo: Corte de características finas en partes aeroespaciales o médicas que requieren formas intrincadas con una mínima eliminación de material.

Beneficio: EDM ofrece una alta precisión y una mínima distorsión del material, incluso en componentes delgados o delicados.

Máquinas recomendadas para EDM

1. Máquinas de alambre EDM:

Sodick AQ Series: Sodick es un fabricante líder de máquinas EDM de alambre conocido por su precisión, velocidad y confiabilidad. La serie AQ proporciona excelentes acabados superficiales y precisión para cortar geometrías complejas en materiales duros.

Makino U-Series: La serie U de Makino ofrece máquinas EDM de alambre de alta precisión diseñadas para cortar formas complejasY perfiles. Estas máquinas proporcionan acabados superficiales finos y son adecuadas para piezas de fundición y forja de alta precisión.

Mitsubishi FA Series: Mitsubishi ofrece una gama de máquinas EDM de alambre que proporcionan excelentes velocidades de corte y alta precisión. La serie FA se usa ampliamente en las industrias aeroespacial y automotriz para cortar perfiles intrincados en materiales resistentes.

2. Sinker EDM Máquinas:

AgieCharmilles CUT 20P: AgieCharmilles es un líder reconocido en tecnología EDM, y el CUT 20P es una opción popular para el hundimiento de precisión y la creación de cavidades. Esta máquina ofrece un rendimiento de alta velocidad y alta precisión, lo que la hace ideal para el mecanizado de materiales duros como aceros para herramientas y carburo.

Soluciones de mecanizado GF Sinker EDM: estas máquinas ofrecen capacidades de hundimiento de alta precisión para producir cavidades profundas y geometrías complejas en piezas fundidas y forjadas. Estas máquinas se utilizan en la fabricación de moldes y en piezas aeroespaciales.

Charmilles Roboform: La serie Roboform de Charmilles es conocida por Sus características avanzadas y precisión, lo que la hace adecuada para aplicaciones de EDM intrincadas y detalladas, como perforación de agujeros profundos y trabajos de cavidades precisos.

3. Máquinas de perforación del agujero EDM:

Las máquinas perforadoras EDM de la serie QX de Ona QX son reconocidas por la perforación de alta velocidad y alta precisión de agujeros profundos y de pequeño diámetro en materiales duros. Estas máquinas se utilizan a menudo para piezas aeroespaciales y médicas.

Máquinas de perforación de agujeros Makino EDM: Las máquinas EDM de perforación de agujeros de Makino son ideales para perforaciones de agujeros precisas y de alta calidad en materiales gruesos y duros como piezas fundidas y forjadas. Se utilizan en industrias donde los agujeros pequeños deben perforarse con alta precisión y consistencia.

4. Máquinas de perforación de agujero rápido EDM:

Hitachi Seiki EDM: Conocido por su precisión en la perforación de agujeros pequeños y de alta calidad en materiales difíciles de mecanizar. Estas máquinas son ideales para aplicaciones en las que se necesita perforación de pozos profundos en piezas fundidas y forjadas, como orificios de enfriamiento en palas de turbina.

Serie Sodick AG: La serie AG está diseñada para perforaciones de agujeros de alta velocidad con alta precisión, ideal para crear agujeros pequeños e intrincados en materiales difíciles de mecanizar.

Medidas de inspección dimensional

1. Máquinas de medición coordinadas (CMM):

Zeiss Prismo: Un CMM utilizado para medir la precisión dimensional de los componentes de EDM. Puede medir las dimensiones de características pequeñas o complejas como agujeros, cavidades y geometrías intrincadas con alta precisión.

Mitutoyo Crysta-Apex: Este sistema CMM es adecuado para medir piezas producidas por EDM, verificando las características críticas de geometrías complejas como cavidades, contornos y secciones delgadas, garantizar que todas las dimensiones estén dentro de la tolerancia.

2. micrómetros y calibradores Vernier:

Micrómetros digitales (Mitutoyo o Starrett): estas herramientas se utilizan para medir diámetros externos, grosor y profundidades de pequeñas características de EDM, como teclas, perfiles y agujeros.

Pinzas Vernier: común para medir las dimensiones internas y externas y verificar las dimensiones generales de las piezas EDM, especialmente para agujeros y perfiles.

3. Proyectores de perfil:

Proyector digital Keyence: Este dispositivo óptico ayuda a inspeccionar y medir los perfiles de las piezas de EDM. Proyecta el perfil de la pieza y permite a los operadores compararlo con el plano para garantizar las dimensiones y características correctas.

Proyector de perfil Mitutoyo: se utiliza para inspeccionar visualmente la forma y las dimensiones de los perfiles brochados o mecanizados, especialmente para verificar la precisión de las teclas o ranuras creadas a través de EDM.

4. probadores de rugosidad superficial:

SJ-301 de Mitutoyo Surftest: EDM normalmente produce acabados superficiales de alta calidad. Este probador de rugosidad de superficie mide la rugosidad de las piezas mecanizadas con EDM, lo que garantiza que cumplan con las especificaciones requeridas tanto para fines estéticos como funcionales.

Hommel-Etamic T1000: Este probador se utiliza para garantizar que los componentes EDM cumplan con los requisitos de rugosidad especificados, a menudo en el rango de 0,1 a 0,3 µm Ra.

Informes de inspección

1. Primera inspección del artículo (FAI):

El INFORME DE LA FAI documentaTs la primera parte producida a partir de una operación de mecanizado EDM, verificando que la pieza cumple con las especificaciones dimensionales y las tolerancias requeridas. Este informe incluirá mediciones dimensionales, datos de acabado de superficie y parámetros de configuración de herramientas/piezas.

2. Informe de inspección dimensional:

El informe incluye un análisis exhaustivo de las dimensiones de la pieza (como el tamaño del agujero, la profundidad, el ancho o la Geometría) y cualquier desviación de las tolerancias de diseño. Puede incluir mediciones tomadas de CMM, micrómetros o proyectores de perfil.

3. Informe de acabado superficial:

Un informe detallado sobre los valores de rugosidad de la superficie, como Ra (rugosidad promedio), Rz (altura promedio de pico a Valle), y otros parámetros relevantes que indican la calidad del acabado de las superficies EDM-ed.

4. Informes de prueba de material y dureza:

Los certificados de material (MTR) garantizan que las piezas fundidas o forjadas cumplan las especificaciones de material necesarias para el mecanizado EDM. Los resultados de las pruebas de dureza, como la dureza de Rockwell o Vickers, se utilizan para confirmar la idoneidad del material para el procesamiento de EDM.

Medidas de control de calidad

1. Pre-EDM inspección:

2. herramienta y control del desgaste del electrodo:

3. Seguimiento en proceso:

Durante el proceso EDM, varios sensores y controladores monitorean parámetros como energía de descarga, desgaste de electrodos y condiciones de descarga para garantizar una calidad de mecanizado consistente.

4. inspección Post-EDM:

Una vez que se completa el proceso de EDM, la inspección posterior al procesamiento garantiza que la pieza de EDM cumpla con todas las tolerancias dimensionales requeridas y las especificaciones de acabado superficial. Se pueden emplear técnicas de pruebas no destructivas (NDT), como pruebas ultrasónicas o pruebas de penetrante de tinte, para detectar grietas internas o defectos en las características mecanizadas.

5. Control estadístico de procesos (SPC):

Ventajas de EDM para piezas fundidas y Forjas

1. Alta precisión: EDM ofrece una precisión extrema, lo que permite la creación de geometrías y características complejas con tolerancias estrictas sobre metales duros o materiales difíciles de mecanizar como aceros para herramientas, titanio o carburo.

2. Sin estrés mecánico: dado que el EDM es un proceso sin contacto, no hay fuerza mecánica aplicada a la pieza de trabajo, lo que reduce el riesgo de distorsión, deformación o daño a secciones delicadas o delgadas.

3. Capacidad para mecanizar materiales duros: EDM puede mecanizar materiales duros y tratados térmicamente, que a menudo son difíciles o imposibles de mecanizar utilizando métodos tradicionales.

4. Complejidad: EDM puede producir formas complejas e intrincadas que serían desafiantes o imposibles de lograr con el mecanizado convencional, como agujeros profundos o detalles finos en moldes y troqueles.

5. Excelente acabado superficial: EDM produce acabados superficiales de alta calidad que a menudo requieren un procesamiento posterior adicional mínimo, lo que reduce el tiempo y el costo de fabricación en general.

EDM es una herramienta invaluable para producir piezas complejas de alta precisión a partir de piezas fundidas y forjadas, especialmente en industrias como la industria aeroespacial, automotriz y fabricación de dispositivos médicos. La combinación de maquinaria avanzada, procedimientos de inspección rigurosos y prácticas de control de calidad garantiza la producción de piezas de EDM de alta calidad que cumplen con las tolerancias estrictas y los requisitos funcionales.

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi