Proceso de forja del anillo

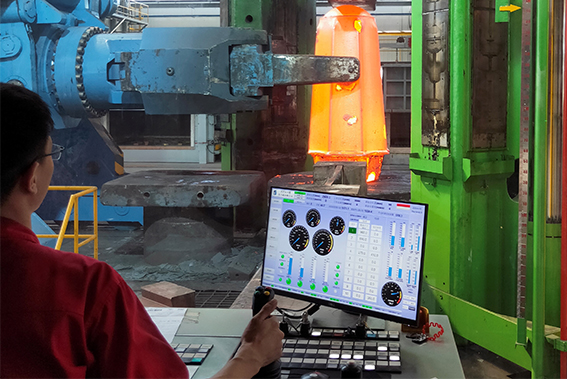

1. Calentar el palanquilla de metal sólido o material cilíndrico se calienta a una temperatura por encima del punto de recristalización del material, típicamente entre 900 ° C y 1250 ° C (1650 ° F a 2200 ° F), dependiendo del material que se esté forjando.

2. Forjar la forma del anillo: El tocho se coloca en un troquel troqueles y se somete a o entre dos fuerzas de compresión con un martillo, una prensa o una máquina de forjado rotatorio. El material se deforma en forma de anillo a través de golpes o presión sucesivos, refinando la estructura del grano y mejorando la resistencia del material.

3. Acabado: Después de forjar el anillo, generalmente se enfría y luego se termina mediante mecanizado, pulido o pulido para lograr dimensiones precisas y acabados superficiales.

Ventajas de la forja del anillo

Alta resistencia: La forja del anillo mejora la estructura del grano del material, lo que lo hace más uniforme y reduce la probabilidad de defectos internos, como porosidad, grietas o huecos. Esto da como resultado un producto final más fuerte.

Resistencia a la fatiga mejorada: Debido al flujo de grano del material, las forjadas de anillo son altamente resistentes a la fatiga, lo cual es crucial para aplicaciones que experimentan carga cíclica.

Ductilidad y dureza: El proceso mejora la capacidad del material para absorber energía y resistir la fractura frágil, lo cual es importante en entornos operativos hostiles.

Residuos mínimos: en comparación con la fundición, La forja del anillo da como resultado menos desperdicio de material porque el metal tiene forma en lugar de verter, y el proceso se puede optimizar para dimensiones específicas.

Aplicaciones de Forjas de anillo

1. industria aeroespacial

Discos de turbina y compresor: en la industria aeroespacial, los discos de turbina, los discos de compresor y otras partes giratorias de los motores a menudo se hacen mediante forja de anillos. Estos componentes necesitan soportar fuerzas de rotación extremas, altas temperaturas y presión. El proceso de forja del anillo proporciona al material la resistencia y la resistencia a la fatiga requeridas para estas aplicaciones críticas.

Ejes del motor: Los ejes, ejes y otros ejes giratorios de las turbinas en los motores aeroespaciales se forjan en anillos para manejar una alta tensión mecánica mientras se mantiene la integridad en condiciones de funcionamiento extremas.

Componentes estructurales: Las piezas forjadas de anillo se utilizan en el tren de aterrizaje de la aeronave, los largueros de las alas y los componentes del marco por su relación resistencia-peso superior y resistencia a la fatiga.

Beneficios en Aeroespacial:

Alta fiabilidad: Los componentes forjados en anillo son altamente fiables y capaces de soportar las condiciones aeroespaciales más exigentes.

Fatiga y resistencia al estrés: Las piezas forjadas de anillo resisten la fatiga y las concentraciones de estrés que podrían causar fallas en aplicaciones aeroespaciales críticas.

2. Industria Automotriz

Cigüeñales: Una de las aplicaciones más comunes de forja de anillos en la industria automotriz es para cigüeñales, que requieren una alta resistencia para resistir las fuerzas de torsión y las tensiones creadas por los ciclos de combustión del motor. La forja del anillo ayuda a mejorar la durabilidad del cigüeñal y la resistencia a la fatiga.

Varillas de conexión: Las varillas de conexión en motores de alto rendimiento también se hacen a menudo con forja de anillo para garantizar que puedan manejar las presiones y tensiones durante el funcionamiento del motor.

Volantes: Los volantes son otra pieza automotriz fabricada con forja en anillo, donde necesitan absorber energía de rotación y resistir el desgaste durante largos períodos de operación.

Ejes y anillos de engranajes: los ejes, engranajes diferenciales y anillos de transmisión en vehículos y camiones de servicio pesado se hacen con frecuencia mediante forja de anillos para mejorar la resistencia y confiabilidad.

Beneficios en Automoción:

Durabilidad mejorada: los componentes forjados son más duraderos y capaces de soportar las altas tensiones que se encuentran en los motores y trenes motrices modernos.

Rendimiento mejorado: las piezas forjadas en anillo ofrecen mejores propiedades mecánicas, lo que conduce a un mejor rendimiento en aplicaciones automotrices exigentes.

3. industria del petróleo y del gas

Collares y herramientas de perforación: en las operaciones de perforación, los collares de perforación, las carcasas de pozo y los componentes tubulares a menudo están hechos de anillos forjados debido a las presiones extremas y el mechanFuerzas icales involucradas en la perforación en aguas profundas o de tierras profundas. Estos componentes deben ser resistentes, resistentes al desgaste y capaces de soportar entornos de alta presión.

Bridas y conectores: las bridas de anillo forjadas se utilizan ampliamente en el sector del petróleo y el gas para conectar tuberías y garantizar sellos a prueba de fugas en sistemas de alta presión.

Componentes de bomba y válvula: en aplicaciones críticas como bombas, válvulas y compresores utilizados en la industria del petróleo y el gas, los anillos forjados proporcionan un material fuerte y confiable para estos componentes de alta tensión.

Beneficios en petróleo y gas:

Resistencia a la presión y al impacto: Las Forjas de anillo son capaces de soportar la alta presión y los impactos comunes en los sistemas de perforación y bomba.

Resistencia a la corrosión: Los materiales como el acero inoxidable y el acero aleado utilizados para forjados de anillo ofrecen una excelente resistencia a la corrosión, que es crucial en ambientes duros de petróleo y gas.

4. generación de energía y equipo industrial

Anillos de turbina de vapor y Gas: Los anillos de turbina se utilizan en turbinas de vapor y turbinas de gas en plantas de energía para ayudar a gestionar altas velocidades de rotación y tensiones térmicas. Las piezas forjadas de anillo garantizan el rendimiento y la fiabilidad de las turbinas en la producción de electricidad.

Anillos de engranajes: Los anillos de engranajes grandes que se utilizan en cajas de engranajes y sistemas de transmisión para maquinaria industrial y plantas de energía a menudo se producen utilizando técnicas de forja de anillos. Estos componentes están diseñados para manejar un alto par y tensión durante una larga vida útil operativa.

Sistemas hidráulicos: Los cilindros y pistones hidráulicos utilizados en aplicaciones industriales de alta resistencia también requieren a menudo la resistencia y durabilidad de los anillos forjados para manejar las fuerzas involucradas.

Beneficios en la generación de energía:

Alta fiabilidad: los componentes forjados utilizados en la generación de energía están diseñados para soportar condiciones extremas, proporcionando un funcionamiento constante y confiable.

Estabilidad térmica: Las piezas forjadas de anillos hechas de aleaciones específicas ofrecen una excelente estabilidad térmica, lo que les permite funcionar en entornos de alta temperatura.

5. industria marina

Ejes de hélice: Los ejes de hélice en los barcos a menudo están hechos de anillos forjados para garantizar que puedan soportar las intensas fuerzas de rotación, la corrosión y el desgaste que se encuentran en los entornos marinos.

Bridas y carcasas: Las bridas y carcasas utilizadas en motores marinos, sistemas de válvulas y transmisiones se fabrican comúnmente con anillos forjados para ofrecer la resistencia y resistencia a la corrosión necesarias.

Enlaces de cadena de anclaje: los eslabones de cadena de anclaje, utilizados en barcos grandes y plataformas de perforación en alta mar, se forjan en anillos para proporcionar una alta resistencia y durabilidad para anclar buques grandes.

Beneficios en Marine:

Resistencia a la corrosión: Los anillos forjados hechos de aleaciones resistentes a la corrosión aseguran la longevidad de los componentes marinos expuestos al agua salada.

Fuerza bajo cargas altas: los ejes de la hélice y los componentes como los eslabones de la cadena deben soportar cargas pesadas y tensiones mecánicas, lo que hace que la forja del anillo sea un proceso ideal para fabricar estas piezas.

6. Maquinaria pesada y minería

Componentes de equipos de minería: los componentes como palas, trituradoras y prensas hidráulicas que se utilizan en las operaciones mineras a menudo requieren anillos forjados para manejar cargas pesadas y resistir la abrasión.

Ejes y ejes de transmisión: los anillos forjados se utilizan comúnmente para producir ejes y ejes de transmisión en equipos de construcción y minería, como excavadoras, camiones de volteo y excavadoras. Debido a sus propiedades de alta resistencia y resistente a la fatiga.

Beneficios en Maquinaria Pesada y Minería:

Dureza y durabilidad: los anillos forjados pueden soportar el alto estrés, el impacto y el desgaste que es común en maquinaria pesada y equipos de minería.

Longevidad: Los componentes hechos de anillos forjados tienen una larga vida útil, lo que reduce la necesidad de reemplazos frecuentes.

Materiales utilizados para la forja del anillo

Acero de carbono: Los aceros de carbono son comúnmente uSed para hacer anillos forjados debido a su rentabilidad y buenas propiedades mecánicas.

Aleación de acero: Los Aceros aleados, como el acero al cromo, el acero al manganeso y el acero al níquel-cromo, ofrecen una mayor resistencia, tenacidad y resistencia al desgaste.

Acero inoxidable: El acero inoxidable se utiliza para componentes que requieren alta resistencia a la corrosión, como los utilizados en las industrias aeroespacial, marina y de procesamiento de alimentos.

Titanio y aleaciones: El titanio y sus aleaciones se utilizan en aplicaciones automotrices aeroespaciales y de alto rendimiento debido a su excelente relación resistencia-peso y resistencia a la corrosión.

Aleaciones de níquel: las aleaciones de alto rendimiento como Inconel y Hastelloy se utilizan en entornos corrosivos y de temperatura extrema, como el procesamiento químico y aeroespacial.

Conclusión

Las piezas forjadas de anillos son componentes esenciales en una amplia variedad de industrias, desde la industria aeroespacial y automotriz hasta el petróleo y el gas y la maquinaria pesada. El proceso de forja de anillos proporciona componentes con una resistencia, tenacidad y resistencia a la fatiga excepcionales, lo que los hace adecuados para aplicaciones exigentes que requieren un alto rendimiento bajo estrés y condiciones extremas. Mediante el uso de materiales de alta calidad y técnicas de forja de precisión, los fabricantes pueden producir forjados de anillos que cumplen con los requisitos más estrictos de durabilidad, confiabilidad y rendimiento.

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi