Aplicaciones de la perforación CNC para piezas fundidas y Forjas

1. agujero de la ampliación:

2. Alineación de precisión:

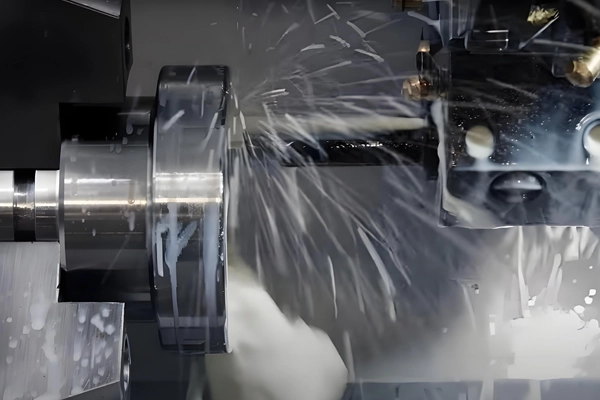

3. Acabado de la superficie:

4. Contracolchado:

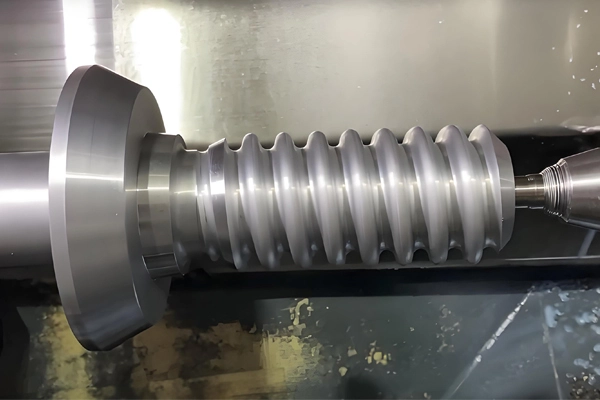

5. Aburrido cónico:

6. Agujero profundo aburrido:

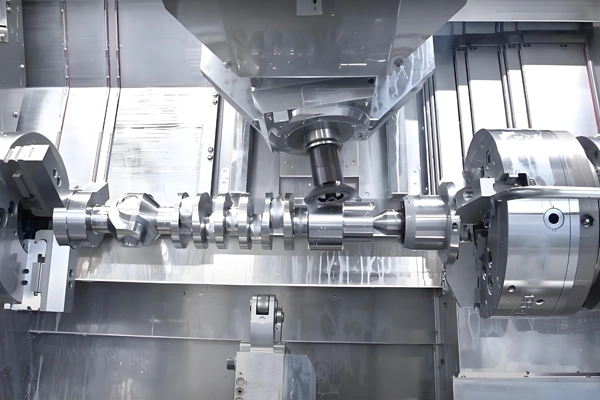

7. Componentes industriales:

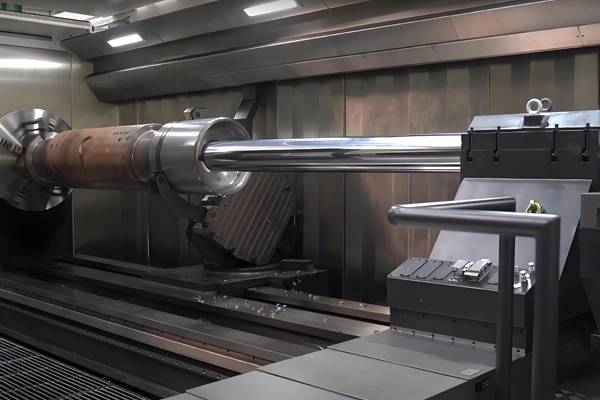

Máquinas utilizadas para la perforación CNC

1. molinos de perforación horizontal (HBM):

2. Vertical Boring Mills (VBM):

3. Máquinas de perforación CNC con herramientas ajustables:

4. máquinas multi-eje CNC:

5. máquinas perforadoras portátiles:

Medidas de inspección dimensional

1. Calibradores de precisión:

2. Máquinas de medición coordinadas (CMM):

3. Indicadores de diámetro:

4. sistemas de medición láser:

5. Medidores de espesor ultrasónico:

6. Probadores de acabado superficial:

Informes de inspección

1. Primera inspección del artículo (FAI):

2. Informes de dimensión y tolerancia geométrica (GD T &):

3. Informes de Runout y Alineación:

4. Informes de Acabado de Superficie:

5. Informes materiales de certificación (MTR):

Medidas de control de calidad

1. Inspección de pre-mecanizado:

2. herramienta de monitoreo y calibración:

3. Seguimiento en proceso:

4. inspección post-Mecanizado:

5. Pruebas no destructivas (NDT):

6. Cumplimiento de las normas:

7. Trazabilidad:

Ventajas de la perforación CNC para piezas fundidas y Forjas

1. Alta Precisión: Permite tolerancias estrictas críticas para los componentes de alto rendimiento.

2. Consistencia: Logra dimensiones de diámetro uniformes en múltiples partes.

3. versatilidad: maneja una amplia gama de tamaños y materiales de piezas.

4. Coste de eficiencia: Minimiza el desperdicio de materiales y la reelaboración debido al mecanizado de precisión.

5. Escalabilidad: adecuado para producción de bajo y alto volumen.

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi