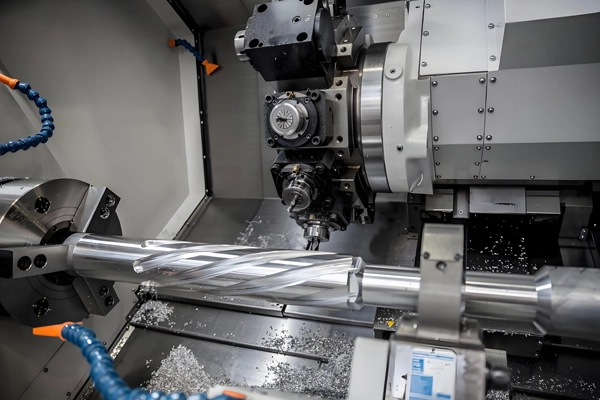

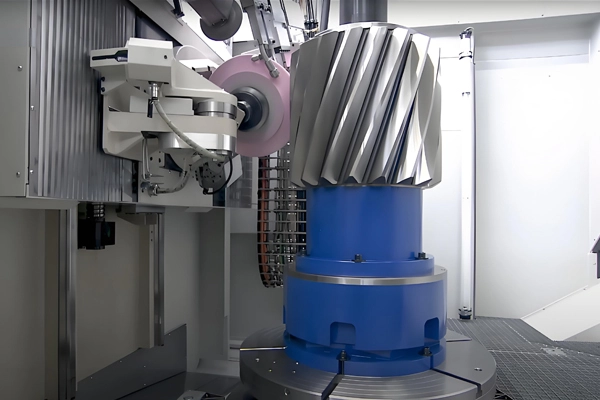

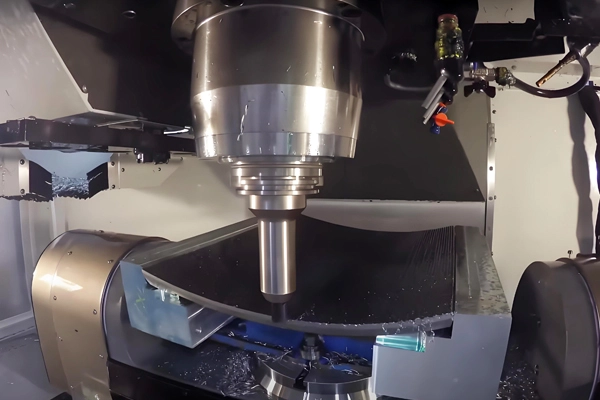

Aplicaciones de fresado CNC para piezas fundidas y forjadas

1. mecanizado de precisión:

Logra tolerancias estrictas y geometrías intrincadas en piezas fundidas y forjadas.

Común en los sectores automotriz, aeroespacial, médico y de maquinaria industrial.

2. Acabado de la superficie:

3. Agujero de perforación y Tapping:

4. fresado de contorno:

5. Resurrección y Recorte:

Máquinas utilizadas para fresado CNC

1. centros de mecanizado vertical (VMC):

Ideal para componentes planos o ligeramente contorneados.

Comúnmente utilizado para operaciones como perforación, roscada y fresado facial.

2. centros de mecanizado horizontal (HMC):

3. Molinos CNC de 5 ejes:

4. Tornos CNC especializados con accesorios de fresado:

5. molinos CNC de alta velocidad:

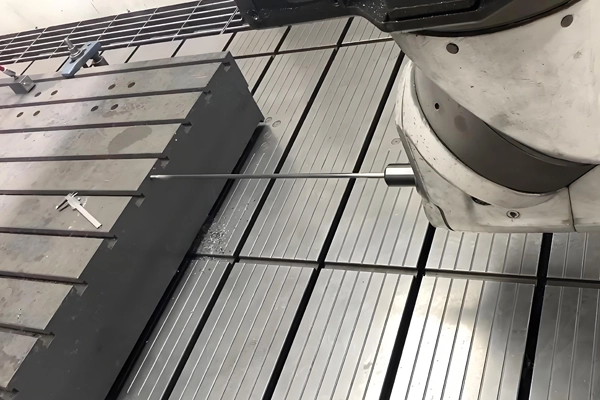

Medidas de inspección dimensional

1. Herramientas de inspección manual:

2. Máquinas de medición coordinadas (CMM):

3. comparadores ópticos:

4. escáneres láser y sondas 3D:

5. probadores de rugosidad superficial:

6. Bloques y accesorios de calibre:

Informes de inspección

1. Primera inspección del artículo (FAI):

2. Control estadístico de procesos (SPC):

3. Informes materiales de la prueba (MTR):

4. Informes de inspección dimensional:

5. Informes de pruebas no destructivas (NDT):

Medidas de control de calidad

1. controles de calidad de pre-mecanizado:

2. Seguimiento en proceso:

3. Inspecciones de post-Mecanizado:

4. Supervisión de la condición de la herramienta:

5. Sistemas de Gestión de Calidad (QMS):

6. Trazabilidad:

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi