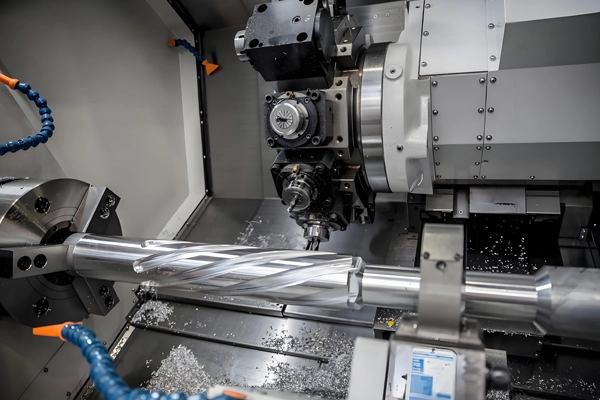

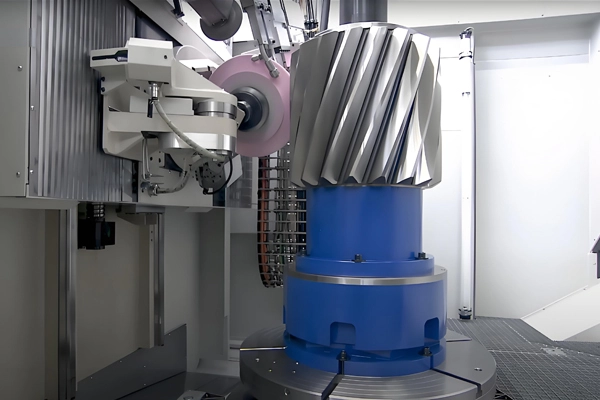

Aplicaciones de torneado CNC para piezas fundidas y forjadas

1. mecanizado de precisión:

Crea componentes cilíndricos, cónicos y esféricos.

Comúnmente utilizado para ejes, anillos, manguitos, bridas y acoplamientos.

2. Enroscado y ranurado:

3. Enfrentamiento y contorneado:

4. Aburrido y escoriado:

5. biselado y desburrido:

6. producción de alto volumen:

Máquinas utilizadas para torneado CNC

1. Centros de torneado CNC:

2. máquinas de torneado CNC Multi-Axis:

3. Tornos de giro verticales (VTL):

4. Centros de giro CNC:

Medidas de inspección dimensional

1. Herramientas de inspección manual:

2. Máquinas de medición coordinadas (CMM):

3. Proyectores de perfil:

4. probadores de rugosidad superficial:

5. Medidores de Runout y Concentricidad:

6. escáneres ópticos y Láser:

Informes de inspección

1. Primera inspección del artículo (FAI):

2. Informes de dimensión y tolerancia geométrica (GD T &):

3. Informes de inspección del hilo:

4. Informes materiales de la prueba (MTR):

5. Informes de Acabado de Superficie:

6. Informes de Runout y Alineación:

Medidas de control de calidad

1. Inspección de pre-mecanizado:

2. Seguimiento en proceso:

3. inspección post-Mecanizado:

4. herramienta de monitoreo de desgaste:

5. Pruebas no destructivas (NDT):

6. Cumplimiento de las normas:

7. Trazabilidad:

Beneficios clave del torneado CNC para piezas fundidas y forjadas

1. Alta Precisión: logra tolerancias estrictas esenciales para aplicaciones industriales.

2. Eficiencia mejorada: reduce los plazos de entrega con procesos automatizados.

3. Repetibilidad: Asegura la coherencia en las ejecuciones de producción de gran volumen.

4. Coste-efectividad: Minimiza el desperdicio de materiales y los costos de retrabajo.

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi