Descripción general del proceso:

1. Preparación del patrón: Similar a la fundición de espuma perdida estándar, se crea un patrón de espuma para replicar el componente deseado.

2. Revestimiento: La espuma está recubierta con un material refractario para protegerla durante la fundición y garantizar un acabado superficial de alta calidad.

3. Moldeo: El patrón de espuma recubierto se coloca en un matraz lleno de arena sin unir.

4. Aplicación de vacío: se aplica un vacío a la cavidad del molde para eliminar el aire, estabilizar la arena y crear un ambiente sellado al vacío.

5. fundición: metal fundido se vierte en la cavidad de espuma. El vacío Ayuda a extraer el metal fundido en secciones intrincadas, mejorando el llenado del molde.

6. Enfriamiento y finalización: Una vez solidificado, se libera el vacío y se retira la fundición, seguido de limpieza y acabado.

Aplicaciones de fundición de espuma perdida al vacío:

VLFC es especialmente adecuado para industrias que demandan componentes de alta precisión y alta calidad. Las aplicaciones comunes incluyen:

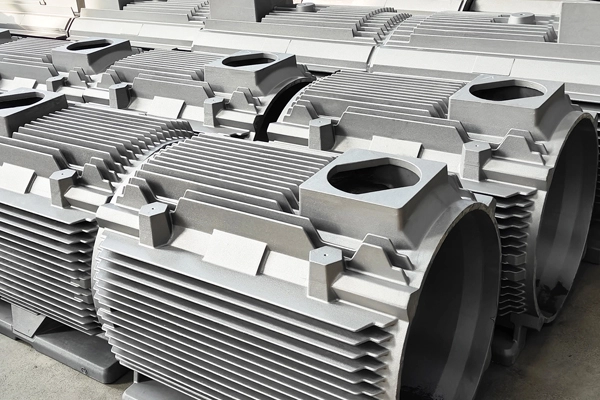

· Automoción: piezas ligeras y complejas como bloques de motor, cárteres y colectores de escape.

· Generación de energía: cuchillas de turbina, carcasas y componentes del generador.

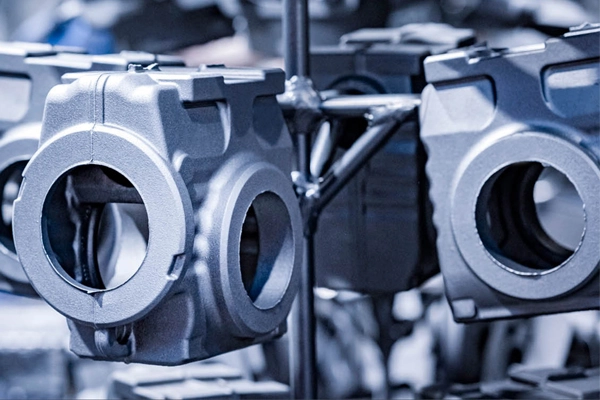

· Maquinaria industrial: piezas fundidas de precisión para componentes hidráulicos, carcasas de bombas y cuerpos de válvulas.

· Aeroespacial: piezas de alto rendimiento que requieren estrictos estándares de calidad.

· Defensa: piezas complejas y de alta resistencia utilizadas en aplicaciones militares.

Ventajas de la fundición de espuma perdida al vacío:

1. Exactitud dimensional mejorada: el vacío reduce el atrapamiento del aire, la contracción y la porosidad, asegurando una alta precisión.

2. Acabado superficial mejorado: la Turbulencia reducida durante el vertido minimiza los defectos de la superficie y proporciona piezas fundidas más suaves.

3. Capacidad para fundir formas complejas: ayuda a llenar el vacío secciones intrincadas y de paredes delgadas de manera efectiva.

4. amplia compatibilidad de materiales: aplicable a varios metales, incluyendo aluminio, acero, magnesio y aleaciones.

5. Defectos reducidos: el vacío elimina los problemas relacionados con el gas, como las perforaciones y las inclusiones, lo que resulta en piezas fundidas de mayor calidad.

6. Beneficios ambientales y de costos: La Arena reutilizable y la reducción de la necesidad de mecanizado secundario reducen los costos de producción y el desperdicio.

7. Integridad estructural: produce piezas de fundición más densas con propiedades mecánicas mejoradas.

8. Mayor control de procesos: El ambiente de vacío permite una mejor regulación de las condiciones de fundición, asegurando resultados consistentes.

El método de fundición de espuma perdida al vacío combina los beneficios de la fundición de espuma perdida tradicional con la precisión y eficiencia de la tecnología de vacío. Esto lo convierte en una opción ideal para las industrias que buscan fabricar componentes livianos, intrincados y de alto rendimiento con una calidad sin concesiones.

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi